Die Kurbelwelle ist eines der wichtigsten Teile im Verbrennungsmotor und ihre Lebensdauer bestimmt häufig die Lebensdauer des Verbrennungsmotors. Im Jahr 1920 nutzte die amerikanische Clark Company die kürzlich erfundene Induktionshärtungstechnologie zum Härten von Kurbelwellenzapfen, die die Abriebfestigkeit der Kurbelwelle erheblich verbesserte und dadurch die Lebensdauer des Verbrennungsmotors verlängerte.

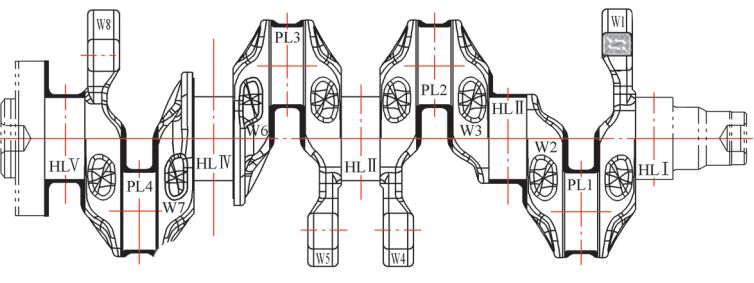

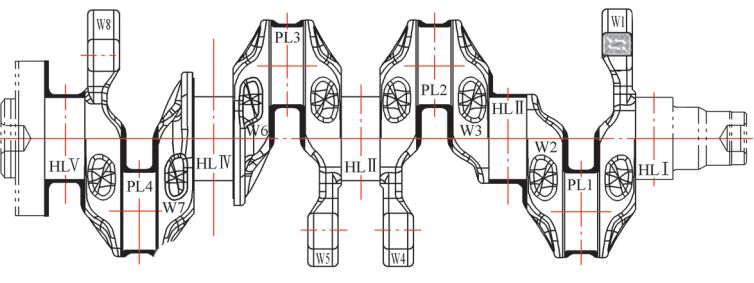

In den letzten Jahrzehnten sind Ermüdungsbrüche der Kurbelwelle immer häufiger aufgetreten, und Ermüdungsquellen treten meist an den abgerundeten Ecken der Kurbelwelle des Pleuelzapfens auf. Aus diesem Grund haben viele Hersteller Anforderungen zur Verbesserung der Dauerfestigkeit der Kurbelwelle vorgeschlagen. Der Schlüssel zur Verbesserung der Ermüdungsfestigkeit der Kurbelwelle liegt in der Erhöhung der Restdruckspannung der Kurbelwellenkehle. Das Induktionshärten von Kurbelwellenkehlen (einschließlich Zapfen) ist die bevorzugte Methode, um große Druckeigenspannungen von >600 MPa für Kehlen zu erreichen. Ein japanisches Unternehmen führte eine Reihe von Biegeermüdungstests an der Kurbelwelle eines Verbrennungsmotors durch. Das Experiment bewies, dass die abgerundete induktionsgehärtete Kurbelwelle die höchste Ermüdungsfestigkeit (996 MPa) aufweist, die Ermüdungsfestigkeit der abgerundeten gewalzten Kurbelwelle liegt an zweiter Stelle (890 MPa) und die nitrierte Kurbelwelle an dritter Stelle (720 MPa). Auch amerikanische Unternehmen verfügen über ähnliche Daten. Beim Abschrecken von Kurbelwellenkehlen wird im Allgemeinen das Abschrecken mit einem Induktor mit halber Drehung verwendet, das auch als Elotherm-Abschreckverfahren (Elotherm) bekannt ist. Dies bedeutet, dass der Sensor am Zapfen befestigt ist und die Kurbelwelle während der Drehung erhitzt und mit Wasser abgeschreckt wird (es gibt auch den Fall, dass der Kurbelwellenzapfen auf die Abschrecktemperatur erhitzt und dann zum Abkühlen und Abschrecken in das Becken gedreht wird). Diese Methode erleichtert nicht nur den Ein- und Austritt des Kurbelwellensensors, vereinfacht die Wirkungsweise der Abschreckmaschine, sondern löst auch große Probleme wie Öllochrisse, ungleichmäßige Breite des gehärteten Bereichs und ungleichmäßige Dicke der gehärteten Schicht Verformung.

In der Branche wird allgemein davon ausgegangen, dass die Eluosen-Abschreckmethode einen großen Fortschritt in der Induktionsabschreckungstechnologie für Kurbelwellen darstellt. Daten zeigen, dass das Induktionshärten von Kurbelwellenzapfen die Motorlebensdauer auf 8.000 Stunden verlängern kann, während das Induktionshärten von Kurbelwellenzapfen und Hohlkehlen die Motorlebensdauer auf 10.000 Stunden verlängern kann. Die Schlüsseltechnologie, die gelöst werden muss, um eine Filetabschreckung zu erreichen, ist die Stromverteilungstechnologie. Das Abschrecken von Kurbelwellen mit „Halbdrehungsinduktor“ umfasst viele Technologien, wie z. B. Frequenzumwandlungsstromversorgung, Abschrecken von Werkzeugmaschinen und Induktoren usw. Diese Technologien sind ebenfalls sehr wichtig, aber diese Technologien wurden in meinem Land erstmals in den frühen 1980er Jahren gelöst.

Offensichtlich sollte die Abschreckerwärmung der Kurbelwellenkehle intakt durchgeführt werden. Die Heizleistung der Innenseite der Kurbel und der Außenseite der Kurbel sollte geändert werden, das heißt, die Leistung der Innenseite der Kurbel sollte groß und die Leistung der Außenseite der Kurbel klein sein. Diese Technologie wird Stromverteilungstechnologie genannt. Die abgerundeten Ecken großer und kleiner Kurbelwellen werden vergütet. Die Technologie besteht darin, beim Erhitzen der Innenseite der Kurbel 100 % Leistung und beim Erhitzen der Außenseite der Kurbel 60 % (oder 70 %) Leistung bereitzustellen, und wenn sich die Kurbelwelle dreht, vergrößert (oder verringert) sich der Winkel um einen bestimmten Betrag alle 15°Die Kraft.

Englisch

Englisch  Russisch

Russisch  Albanisch

Albanisch  Arabisch

Arabisch  Amharisch

Amharisch  Aserbaidschanisch

Aserbaidschanisch  Irisch

Irisch  Estnisch

Estnisch  Odia (Oriya)

Odia (Oriya)  Baskisch

Baskisch  Belarussisch

Belarussisch  Bulgarisch

Bulgarisch  Isländisch

Isländisch  Polnisch

Polnisch  Bosnisch

Bosnisch  Persisch

Persisch  Afrikaans

Afrikaans  Tatarisch

Tatarisch  Dänisch

Dänisch  Französisch

Französisch  Filipino

Filipino  Finnisch

Finnisch  Friesisch

Friesisch  Khmer

Khmer  Georgisch

Georgisch  Gujarati

Gujarati  Kasachisch

Kasachisch  Haitianisch

Haitianisch  Koreanisch

Koreanisch  Hausa

Hausa  Niederländisch

Niederländisch  Kirgisisch

Kirgisisch  Galizisch

Galizisch  Katalanisch

Katalanisch  Tschechisch

Tschechisch  Kannada

Kannada  Korsisch

Korsisch  Kroatisch

Kroatisch  Kurdisch (Kurmandschi)

Kurdisch (Kurmandschi)  Lateinisch

Lateinisch  Lettisch

Lettisch  Lao

Lao  Litauisch

Litauisch  Luxemburgisch

Luxemburgisch  Kinyarwanda

Kinyarwanda  Rumänisch

Rumänisch  Malagasy

Malagasy  Maltesisch

Maltesisch  Marathi

Marathi  Malayalam

Malayalam  Malaysisch

Malaysisch  Mazedonisch

Mazedonisch  Maori

Maori  Mongolisch

Mongolisch  Bengalisch

Bengalisch  Birmanisch

Birmanisch  Hmong

Hmong  Xhosa

Xhosa  Zulu

Zulu  Nepalesisch

Nepalesisch  Norwegisch

Norwegisch  Punjabi

Punjabi  Portugiesisch

Portugiesisch  Paschtu

Paschtu  Chichewa

Chichewa  Japanisch

Japanisch  Schwedisch

Schwedisch  Samoanisch

Samoanisch  Serbisch

Serbisch  Sesotho

Sesotho  Singhalesisch

Singhalesisch  Esperanto

Esperanto  Slowakisch

Slowakisch  Slowenisch

Slowenisch  Suaheli

Suaheli  Schottisch-Gälisch

Schottisch-Gälisch  Cebuano

Cebuano  Somali

Somali  Tadschikisch

Tadschikisch  Telugu

Telugu  Tamil

Tamil  Thailändisch

Thailändisch  Türkisch

Türkisch  Turkmenisch

Turkmenisch  Walisisch

Walisisch  Uigurisch

Uigurisch  Urdu

Urdu  Ukrainisch

Ukrainisch  Usbekisch

Usbekisch  Spanisch

Spanisch  Hebräisch

Hebräisch  Griechisch

Griechisch  Hawaiisch

Hawaiisch  Sindhi

Sindhi  Ungarisch

Ungarisch  Shona

Shona  Armenisch

Armenisch  Igbo

Igbo  Italienisch

Italienisch  Jiddisch

Jiddisch  Hindi

Hindi  Sundanesisch

Sundanesisch  Indonesisch

Indonesisch  Javanisch

Javanisch  Yoruba

Yoruba  Vietnamesisch

Vietnamesisch  Hebräisch

Hebräisch