クランクシャフトのフィレット焼入れ技術

2020-07-07

クランクシャフトは内燃機関の最も重要な部品の 1 つであり、その寿命が内燃機関の寿命を決定する場合があります。 1920 年、アメリカのクラーク社は、最近発明された高周波焼入れ技術をクランクシャフトのジャーナル焼入れに使用しました。これにより、クランクシャフトの耐摩耗性が大幅に向上し、内燃エンジンの寿命が向上しました。

ここ数十年で、クランクシャフトの疲労破壊がより顕著になり、疲労の原因は主にコンロッドジャーナルのクランクシャフトの丸い角で発生します。このため、多くのメーカーがクランクシャフトの疲労強度を向上させるための要件を提案しています。クランクシャフトの疲労強度を向上させる鍵は、クランクシャフトのフィレットの残留圧縮応力を高めることです。クランクシャフト フィレット (ジャーナルを含む) の高周波焼き入れは、フィレットに 600MPa を超える大きな残留圧縮応力を得るために推奨される方法です。日本の企業は、内燃機関のクランクシャフトに対して一連の曲げ疲労試験を実施しました。実験の結果、真円高周波焼入れクランクシャフトの疲労強度が最も高く(996MPa)、次に真円圧延クランクシャフト(890MPa)、窒化クランクシャフトが3位(720MPa)であることが証明されました。アメリカの企業も同様のデータを持っています。クランクシャフトのフィレット焼入れには、通常、Elotherm (Elotherm) 焼入れ法としても知られる「半回転インダクター」焼入れが使用されます。それは、センサーがジャーナルに座屈し、回転中にクランクシャフトが加熱され水焼入れされることである(クランクシャフトジャーナルが焼入れ温度まで加熱され、冷却および焼入れのためのプールとなる場合もある)。この方法は、クランクシャフトセンサーの出入りを容易にし、焼入れ工作機械の動作を簡素化するだけでなく、オイルホールクラック、硬化領域の幅の不均一、硬化層の厚さの不均一などの大きな問題を解決します。変形。

業界関係者は一般に、Eluosen 焼入れ法はクランクシャフトの高周波焼入れ技術の大きな進歩であると信じています。データによると、クランクシャフト ジャーナルの高周波焼入れによりエンジンの寿命が 8,000 時間に延長され、ジャーナルとフィレットの高周波焼入れによりエンジンの寿命が 10,000 時間に延長されることが示されています。フィレット焼入れを実現するために解決すべきキーテクノロジーは配電技術です。クランクシャフトの「半回転インダクタ」焼き入れには、周波数変換電源、工作機械やインダクタの焼き入れなど、多くの技術が関係します。これらの技術も非常に重要ですが、これらの技術は我が国で最初に解決されたのは1980年代初頭でした。

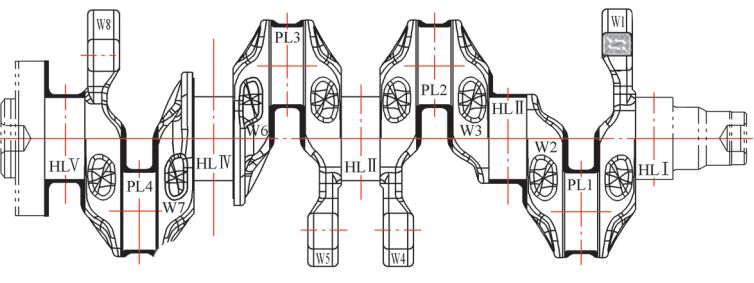

明らかに、クランクシャフトフィレットの焼き入れ加熱はそのままの状態で実行される必要があります。クランクの内側とクランクの外側の加熱パワーを変える必要があります。つまり、クランクの内側のパワーを大きくし、クランクの外側のパワーを小さくする必要があります。この技術を配電技術と呼びます。大小のクランクシャフトの角丸部分に焼入れを施しております。クランクの内側を加熱するときは100%のパワー、クランクの外側を加熱するときは60%(または70%)のパワーを供給し、クランクシャフトが回転するにつれて角度が一定量増加(または減少)する技術です。 15°ごとのパワー。