Công nghệ làm nguội phi lê của trục khuỷu

2020-07-07

Trục khuỷu là một trong những bộ phận quan trọng nhất của động cơ đốt trong và tuổi thọ của nó thường quyết định tuổi thọ của động cơ đốt trong. Năm 1920, Công ty Clark của Mỹ đã sử dụng công nghệ làm cứng cảm ứng được phát minh gần đây để làm cứng cổ trục khuỷu, giúp cải thiện đáng kể khả năng chống mài mòn của trục khuỷu, từ đó cải thiện tuổi thọ làm việc của động cơ đốt trong.

Trong những thập kỷ gần đây, các vết nứt do mỏi ở trục khuỷu ngày càng lộ rõ và nguồn mỏi chủ yếu xảy ra ở các góc tròn của trục khuỷu của cổ thanh truyền. Vì lý do này, nhiều nhà sản xuất đã đưa ra các yêu cầu nhằm nâng cao độ bền mỏi của trục khuỷu. Chìa khóa để cải thiện độ bền mỏi của trục khuỷu là tăng ứng suất nén dư của góc trục khuỷu. Làm cứng cảm ứng các phi lê trục khuỷu (bao gồm cả các tạp chí) là phương pháp được ưu tiên để đạt được ứng suất nén dư lớn >600MPa cho các phi lê. Một công ty Nhật Bản đã tiến hành một loạt thử nghiệm độ mỏi uốn trên trục khuỷu động cơ đốt trong. Thí nghiệm đã chứng minh rằng trục khuỷu được làm cứng bằng cảm ứng tròn có độ bền mỏi cao nhất (996MPa), độ bền mỏi của trục khuỷu cán tròn đứng thứ hai (890MPa), và trục khuỷu thấm nitơ là thứ ba (720MPa). Các công ty Mỹ cũng có dữ liệu tương tự. Quá trình làm nguội phi lê trục khuỷu thường sử dụng phương pháp làm nguội "cuộn cảm nửa vòng", còn được gọi là phương pháp làm nguội Elotherm (Elotherm). Đó là cảm biến bị vênh trên tạp chí, trục khuỷu được làm nóng và làm nguội bằng nước trong quá trình quay (cũng có trường hợp tạp chí trục khuỷu được nung nóng đến nhiệt độ tôi rồi chuyển vào bể để làm mát và làm nguội). Phương pháp này không chỉ tạo điều kiện thuận lợi cho việc ra vào của cảm biến trục khuỷu, đơn giản hóa hoạt động của máy công cụ dập tắt mà còn giải quyết các vết nứt lỗ dầu, chiều rộng vùng cứng không đều, độ dày không đồng đều của lớp cứng Các vấn đề như kích thước lớn sự biến dạng.

Mọi người trong ngành thường tin rằng phương pháp tôi Eluosen là một tiến bộ lớn trong công nghệ tôi cảm ứng trục khuỷu. Dữ liệu cho thấy rằng quá trình làm cứng cảm ứng các cổ trục khuỷu có thể tăng tuổi thọ động cơ lên 8000 giờ, trong khi quá trình làm cứng cảm ứng các cổ trục và phi lê có thể tăng tuổi thọ động cơ lên 10.000 giờ. Công nghệ quan trọng cần được giải quyết để đạt được quá trình làm nguội phi lê là công nghệ phân phối điện. Việc làm nguội "cuộn cảm nửa vòng" trục khuỷu bao gồm nhiều công nghệ, chẳng hạn như nguồn điện chuyển đổi tần số, máy công cụ dập tắt và cuộn cảm, v.v. Những công nghệ này cũng rất quan trọng, nhưng những công nghệ này bước đầu đã được giải quyết ở nước tôi vào đầu những năm 1980.

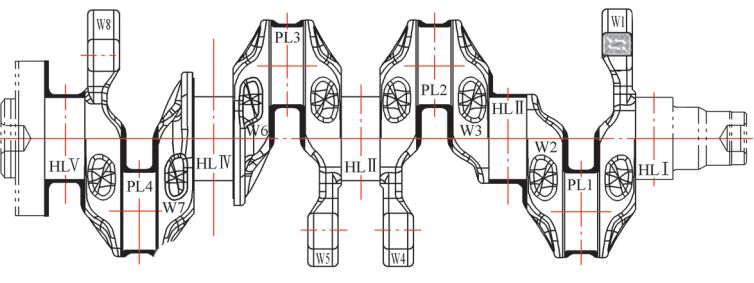

Rõ ràng, quá trình làm nguội phi lê trục khuỷu phải được thực hiện nguyên vẹn. Công suất làm nóng bên trong tay quay và bên ngoài tay quay phải thay đổi, tức là công suất bên trong tay quay phải lớn, công suất bên ngoài tay quay phải nhỏ. Công nghệ này được gọi là công nghệ phân phối điện. Các góc bo tròn của trục khuỷu lớn và nhỏ được dập tắt. Công nghệ này cung cấp 100% công suất khi làm nóng bên trong tay quay và 60% (hoặc 70%) công suất khi làm nóng bên ngoài tay quay và khi trục khuỷu quay, góc sẽ tăng (hoặc giảm) một lượng nhất định. cứ sau 15° Công suất.