Technologia hartowania filetów wału korbowego

2020-07-07

Wał korbowy jest jedną z najważniejszych części silnika spalinowego, a jego żywotność często decyduje o żywotności silnika spalinowego. W 1920 roku firma American Clark Company zastosowała wynalezioną niedawno technologię hartowania indukcyjnego do hartowania czopów wału korbowego, co znacznie poprawiło odporność wału korbowego na ścieranie, poprawiając w ten sposób żywotność silnika spalinowego.

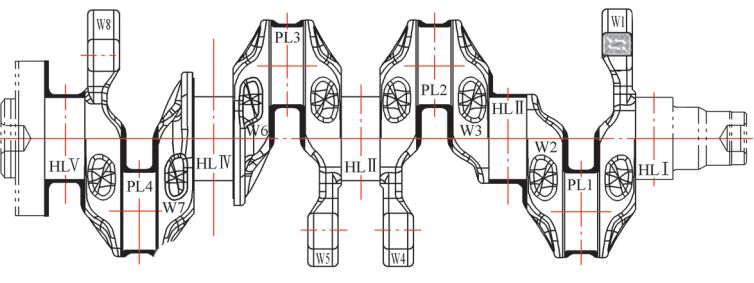

W ostatnich dziesięcioleciach pęknięcia zmęczeniowe wału korbowego stały się bardziej widoczne, a źródła zmęczenia występują głównie w zaokrąglonych narożnikach wału korbowego czopa korbowodu. Z tego powodu wielu producentów zaproponowało wymagania mające na celu poprawę wytrzymałości zmęczeniowej wału korbowego. Kluczem do poprawy wytrzymałości zmęczeniowej wału korbowego jest zwiększenie szczątkowego naprężenia ściskającego zaokrąglenia wału korbowego. Hartowanie indukcyjne filetów wału korbowego (w tym czopów) jest preferowaną metodą uzyskiwania dużych szczątkowych naprężeń ściskających > 600 MPa dla filetów. Japońska firma przeprowadziła serię badań zmęczeniowych zginania wału korbowego silnika spalinowego. Doświadczenie wykazało, że największą wytrzymałość zmęczeniową ma wał korbowy zaokrąglony, hartowany indukcyjnie (996 MPa), na drugim miejscu znajduje się wał korbowy zaokrąglony walcowany (890 MPa), a na trzecim wał azotowany (720 MPa). Podobne dane mają także amerykańskie firmy. Hartowanie zaokrągleń wału korbowego zazwyczaj wykorzystuje hartowanie „cewką półobrotową”, znane również jako metoda hartowania Elotherm (Elotherm). Polega to na tym, że czujnik jest zapinany na czop, a wał korbowy podczas obrotu jest podgrzewany i hartowany wodą (istnieje też przypadek, że czop wału korbowego jest podgrzewany do temperatury hartowania, a następnie zamieniany w basen do chłodzenia i hartowania). Metoda ta nie tylko ułatwia wejście i wyjście czujnika wału korbowego, upraszcza działanie obrabiarki hartowniczej, ale także rozwiązuje pęknięcia otworów olejowych, nierówną szerokość obszaru hartowanego, nierówną grubość warstwy hartowanej. Problemy takie jak duże odkształcenie.

Osoby pracujące w branży na ogół uważają, że metoda hartowania Eluosen stanowi duży postęp w technologii hartowania indukcyjnego wałów korbowych. Dane pokazują, że hartowanie indukcyjne czopów wału korbowego może wydłużyć żywotność silnika do 8000 godzin, natomiast hartowanie indukcyjne czopów i zaokrągleń może wydłużyć żywotność silnika do 10 000 godzin. Kluczową technologią, którą należy rozwiązać, aby osiągnąć hartowanie filetów, jest technologia dystrybucji mocy. Hartowanie „induktora półobrotowego” wału korbowego obejmuje wiele technologii, takich jak zasilacz z konwersją częstotliwości, obrabiarka i cewka hartownicza itp. Technologie te są również bardzo ważne, ale technologie te zostały początkowo rozwiązane w moim kraju na początku lat 80-tych.

Oczywiście nagrzewanie hartownicze zaokrąglenia wału korbowego powinno odbywać się w stanie nienaruszonym. Należy zmienić moc grzewczą wnętrza korby i zewnętrznej części korby, to znaczy moc wnętrza korby powinna być duża, a moc zewnętrznej części korby powinna być mała. Technologia ta nazywana jest technologią dystrybucji energii. Zaokrąglone rogi dużych i małych wałów korbowych są hartowane. Technologia polega na zapewnieniu 100% mocy podczas podgrzewania wnętrza korby i 60% (lub 70%) mocy podczas podgrzewania zewnętrznej części korby, a gdy wał korbowy się obraca, kąt zwiększa się (lub zmniejsza) o określoną wartość co 15°Moc.