Технология закалки галтелей коленчатого вала

2020-07-07

Коленчатый вал является одной из важнейших деталей двигателя внутреннего сгорания, и срок его службы зачастую определяет срок службы двигателя внутреннего сгорания. В 1920 году американская компания Clark использовала недавно изобретенную технологию индукционной закалки для закалки шеек коленчатого вала, что значительно улучшило стойкость коленчатого вала к истиранию, тем самым увеличив срок службы двигателя внутреннего сгорания.

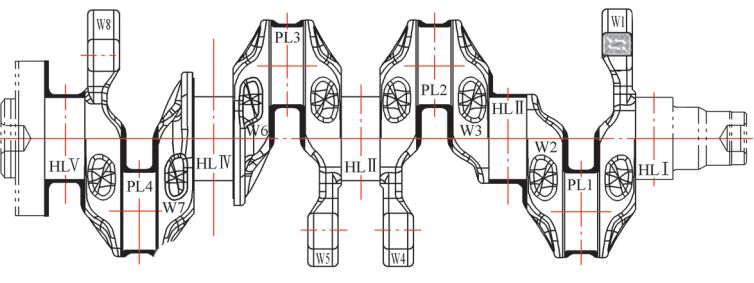

В последние десятилетия усталостные разрушения коленчатого вала стали более заметными, причем источники усталости чаще всего возникают в скругленных углах шатунных шеек коленчатого вала. По этой причине многие производители выдвинули требования по повышению усталостной прочности коленчатого вала. Ключом к повышению усталостной прочности коленчатого вала является увеличение остаточного сжимающего напряжения галтели коленчатого вала. Индукционная закалка галтелей коленчатого вала (в том числе шеек) является предпочтительным методом получения больших остаточных напряжений сжатия >600 МПа для галтелей. Японская компания провела серию усталостных испытаний на изгиб коленчатого вала двигателя внутреннего сгорания. В ходе эксперимента установлено, что наибольшую усталостную прочность имеет закругленный индукционно закаленный коленвал (996 МПа), второе место по усталостной прочности занимает прокатанный закругленный коленчатый вал (890 МПа), а третье место - азотированный коленчатый вал (720 МПа). Аналогичные данные есть и у американских компаний. При закалке галтелей коленчатого вала обычно используется закалка «индуктором на пол-оборота», также известная как метод закалки Elotherm (Элотерм). Он заключается в том, что датчик подгибается на шейке, а коленвал при вращении нагревается и закаливается водой (есть также случай, когда шейка коленвала нагревается до температуры закалки, а затем превращается в ванну для охлаждения и закалки). Этот метод не только облегчает вход и выход датчика коленчатого вала, упрощает работу закалочного станка, но также решает трещины масляных отверстий, неравномерную ширину закаленной области, неравномерную толщину закаленного слоя. Такие проблемы, как большие деформация.

Представители отрасли в целом считают, что метод закалки Eluosen является крупным достижением в технологии индукционной закалки коленчатого вала. Данные показывают, что индукционная закалка шеек коленчатого вала позволяет увеличить ресурс двигателя до 8000 часов, а индукционная закалка шеек и галтелей - до 10 000 часов. Ключевой технологией, которую необходимо решить для достижения закалки филе, является технология распределения мощности. Закалка коленчатого вала «полуоборотным индуктором» включает в себя множество технологий, таких как источник питания с преобразованием частоты, закалочный станок и индуктор и т. д. Эти технологии также очень важны, но эти технологии были первоначально разработаны в моей стране в начале 1980-х годов.

Очевидно, что закалочный нагрев галтели коленчатого вала должен осуществляться в целости и сохранности. Мощность нагрева внутренней и внешней части кривошипа должна быть изменена, то есть мощность внутренней части кривошипа должна быть большой, а мощность внешней части кривошипа должна быть маленькой. Эта технология называется технологией распределения электроэнергии. Закругленные углы больших и малых коленчатых валов закалены. Технология заключается в том, чтобы обеспечить 100% мощности при нагреве внутренней части кривошипа и 60% (или 70%) мощности при нагреве кривошипа снаружи, а при вращении коленчатого вала угол увеличивается (или уменьшается) на определенную величину. каждые 15°Мощность.