크랭크샤프트의 필렛 담금질 기술

2020-07-07

크랭크샤프트는 내연기관의 가장 중요한 부품 중 하나이며, 그 수명이 내연기관의 수명을 결정하는 경우가 많습니다. 1920년 미국 클라크사는 크랭크샤프트 저널 경화를 위해 최근에 발명된 유도 경화 기술을 사용하여 크랭크샤프트의 내마모성을 크게 향상시켜 내연기관의 수명을 향상시켰습니다.

최근 수십 년 동안 크랭크샤프트의 피로파괴가 더욱 두드러지고 있으며, 피로원인은 대부분 커넥팅로드 저널의 크랭크샤프트의 둥근 모서리에서 발생합니다. 이러한 이유로 많은 제조업체에서는 크랭크샤프트의 피로 강도를 개선하기 위한 요구 사항을 제안했습니다. 크랭크샤프트 피로 강도를 향상시키는 핵심은 크랭크샤프트 필렛의 잔류 압축 응력을 높이는 것입니다. 크랭크샤프트 필렛(저널 포함)의 유도 경화는 필렛에 대해 >600MPa의 큰 잔류 압축 응력을 얻기 위해 선호되는 방법입니다. 한 일본 회사가 내연기관 크랭크샤프트에 대해 일련의 굽힘 피로 테스트를 실시했습니다. 실험을 통해 원형 유도 경화 크랭크샤프트의 피로 강도가 가장 높고(996MPa), 원형 압연 크랭크샤프트 피로 강도가 두 번째(890MPa), 질화 크랭크샤프트가 세 번째(720MPa)임을 입증했습니다. 미국 기업들도 비슷한 데이터를 갖고 있다. 크랭크샤프트 필렛 담금질은 일반적으로 Elotherm(Elotherm) 담금질 방법으로도 알려진 "반회전 인덕터" 담금질을 사용합니다. 센서를 저널에 버클로 고정하고 회전 중에 크랭크샤프트를 가열하고 물을 담금질한다는 것입니다(크랭크샤프트 저널을 담금질 온도까지 가열한 후 냉각 및 담금질을 위해 풀로 바꾸는 경우도 있습니다). 이 방법은 크랭크샤프트 센서의 출입을 용이하게 할 뿐만 아니라 담금질 공작기계의 작용을 단순화할 뿐만 아니라 오일홀 균열, 경화부 폭의 불균일, 경화층의 두께 불균등 등의 문제를 해결한다. 흉한 모습.

업계 사람들은 일반적으로 Eluosen 담금질 방법이 크랭크샤프트 유도 담금질 기술의 주요 발전이라고 믿습니다. 데이터에 따르면 크랭크샤프트 저널의 유도 경화는 엔진 수명을 8,000시간까지 늘릴 수 있고, 저널 및 필렛의 유도 담금질은 엔진 수명을 10,000시간까지 늘릴 수 있습니다. 필렛 담금질을 위해 해결해야 할 핵심 기술은 배전 기술이다. 크랭크축 "반회전 인덕터" 담금질에는 주파수 변환 전원 공급 장치, 담금질 공작 기계 및 인덕터 등과 같은 많은 기술이 포함됩니다. 이러한 기술도 매우 중요하지만 이러한 기술은 우리나라에서 1980년대 초에 처음으로 해결되었습니다.

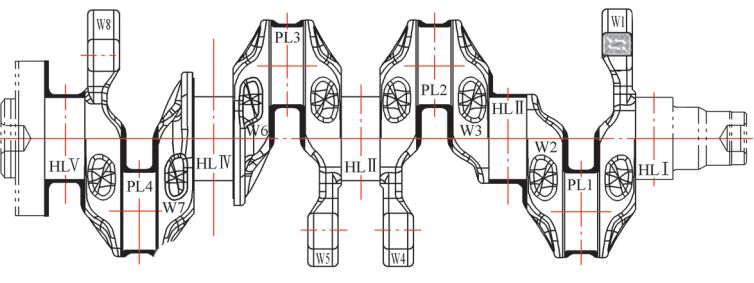

분명히, 크랭크샤프트 필렛의 담금질 가열은 그대로 수행되어야 합니다. 크랭크 내부와 크랭크 외부의 가열력이 바뀌어야 합니다. 즉, 크랭크 내부의 가열력은 커야 하고, 크랭크 외부의 가열력은 작아야 합니다. 이 기술을 배전기술이라고 합니다. 크고 작은 크랭크 샤프트의 둥근 모서리가 담금질됩니다. 크랭크 내부 가열 시 100%, 외부 가열 시 60%(또는 70%) 전력을 공급하고, 크랭크축이 회전함에 따라 각도가 일정량 증가(또는 감소)하는 기술이다. 15°마다 힘.