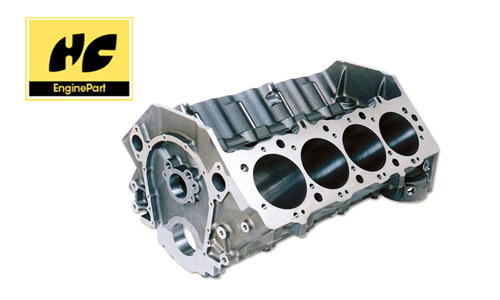

エンジンのシリンダーブロックの加工とその工程

2020-04-22

自動車のハイテク部品として、エンジンブロックの加工は徐々に大手企業にも浸透してきました。エンジンブロックは薄肉多孔質の部品であり、さまざまな加工精度が非常に要求され、部品の加工品質はエンジンの性能に直結します。

エンジンブロックは薄肉多孔質の複雑な構造を持つ箱状の部品であり、加工時に変形しやすく、厳密な精度管理が必要となります。現在、エンジンの加工・生産は主にCNCマシニングセンターの制御によるフレキシブルラインでの生産完了を指します。この技術には自動化技術に対する高い要件があり、生産コストは比較的低くなります。さらに、シリンダーブロックの加工では、リンクの精度が非常に高くなければならず、そうでないとこのプロセスの標準要件を満たすことが困難になります。シリンダー加工の具体的な技術プロセスは次のとおりです。

1. シリンダー表面加工

シリンダーの表面加工は大きく平面加工と隙間加工に分けられます。平面加工は主に端面加工で構成されており、上面、下面、表裏面の加工が行われます。ボイドの加工には、ウォータージャケットのくり抜き、取付穴、接続穴、ピストンシリンダー穴、オイル穴など、ボーリング、ホーニング、ドリリング、リーマ、タッピングなどの加工が必要となる場合が多いです。

2. シリンダー加工工程

シリンダーブロックの加工工程は、主形状加工、主穴柱加工、洗浄検査、補助構造加工の4つのプログラムに大別されます。異なるプログラムは、異なるフィールドと異なる位置基準を担当します。例:一部のプログラムでは 2 ピンフル位置決め方式を採用しており、一部のプログラムでは目安の [3 ワン 2 ワン] フル位置決め方式を採用しています。また、位置決め面も底面と端面で違いがあります。シリンダーブロックの加工工程の中で、シリンダーブロックの底面と端面の加工は非常に重要な工程です。

3. 円筒加工部門段階

円筒加工は、荒加工と仕上げ加工の 2 つのモジュールに分けることができます。各モジュールは 2 つの部分に分割できます。生産ライン全体は、荒加工ユニット、中仕上げユニット、仕上げユニットの 3 つの部分に分かれています。各段階において、需要に応じて製品を配置し、合理的な生産を行う必要があります。