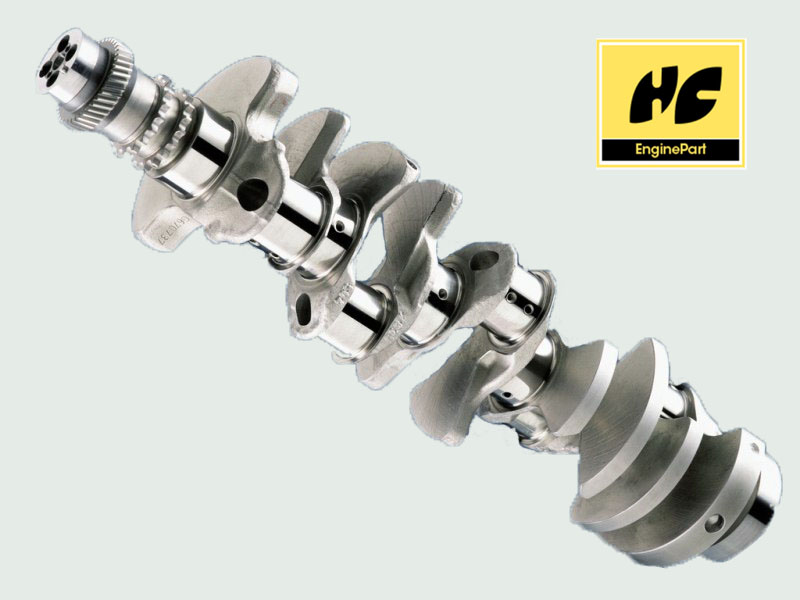

Verarbeitungsmerkmale der Kurbelwellen-Ziehtechnik

2020-02-17

Durch die kontinuierliche Verbesserung der Verarbeitungstechnologie von Kurbelwellen für Automobilmotoren im Vergleich zum Kurbelwellen-Mehrwerkzeugdrehen und Kurbelwellenfräsen ist der Drehprozess hinsichtlich Produktionsqualität, Verarbeitungseffizienz und -flexibilität sowie Ausrüstungsinvestitionen und Produktionskosten wettbewerbsfähig Merkmale sind wie folgt:

Die Schnittgeschwindigkeit beim Drehen ist hoch. Die Berechnungsformel der Schnittgeschwindigkeit lautet:

Vc = πdn / 1000 (m / min)

Wo

d – Werkstückdurchmesser, Durchmessereinheit ist mm;

n – Werkstückgeschwindigkeit, Einheit ist r / min.

Die Schnittgeschwindigkeit beträgt etwa 150 ~ 300 m/min bei der Bearbeitung von Kurbelwellen aus Stahl, 50 ~ 350 m/min bei der Bearbeitung von Kurbelwellen aus Gusseisen.

Die Vorschubgeschwindigkeit ist hoch (3000 mm / min beim Schruppen und etwa 1000 mm / min beim Schlichten), sodass der Bearbeitungszyklus kurz und die Produktionseffizienz hoch ist.

Die am Scheibenräumkörper montierten Schneidmesser sind in grobe Schneidzähne, feine Schneidzähne, wurzelgerundete Schneidzähne und Schulterschneidzähne unterteilt. Jede Klinge nimmt nur an kurzen Schnitten teil, wenn sie sich relativ schnell mit dem Werkstück bewegt, und der dicke Metallschnitt ist sehr dünn (etwa 0,2 bis 0,4 mm, was anhand der Bearbeitungszugabe des Rohlings berechnet werden kann). Daher ist die Klinge einer geringen Aufprallkraft ausgesetzt und der Schneidzahn weist eine geringe thermische Belastung auf, was die Lebensdauer der Klinge verlängert und die Restspannung nach dem Schneiden des Werkstücks verringert. Um die Präzision und Qualität der Oberfläche des Werkstücks nach dem Schneiden sicherzustellen.

Durch das Drehverfahren können Kurbelwellenhals, -schulter und -senker gleichzeitig ohne zusätzliche Zusatzdrehmaschinen bearbeitet werden. Darüber hinaus ist die Zeichnungspräzision hoch. Im Allgemeinen kann der Prozess des Grobschleifens des Zapfens eingespart werden, und die erhöhten Investitionen und damit verbundenen Produktionskosten zur Verbesserung der Produktionseffizienz und der Produktionsqualität können eliminiert werden. Darüber hinaus ist die Werkzeugstandzeit lang und die Kosten niedrig. Daher wird das Car-Pulling-Verfahren mit geringeren Investitionen und guten wirtschaftlichen Vorteilen übernommen.

Sie müssen nur geringfügige Anpassungen an den Vorrichtungen und Werkzeugen vornehmen, die Verarbeitungsparameter ändern oder das Programm ändern oder das Programm neu schreiben. Sie können sich schnell an den Wechsel der Kurbelwellensorten und unterschiedlichen Produktionschargen anpassen und die Vorteile von voll ausschöpfen Computersteuerungstechnik.