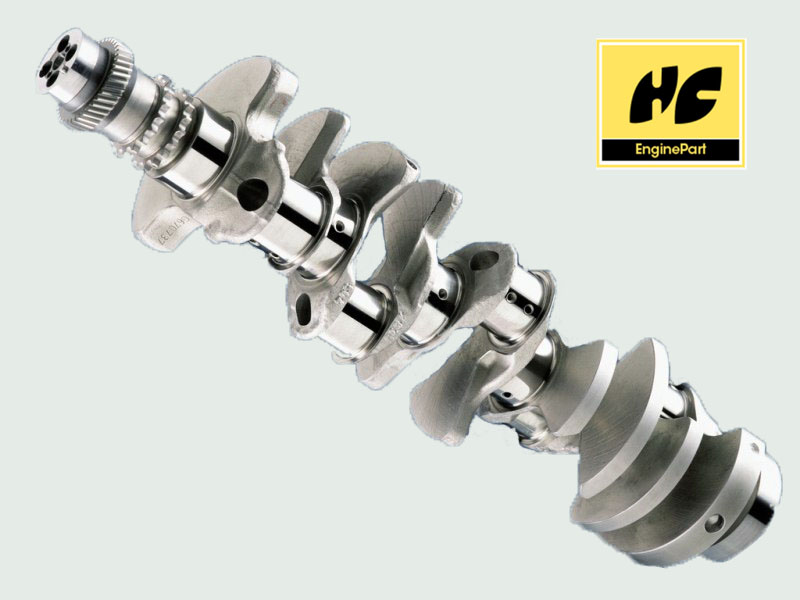

Фактори впливу на обробку глибоких отворів колінчастого вала

2021-06-24

Основні моменти обробки глибоких отворів

Співвісність центральної лінії шпинделя та направляючої втулки інструменту, опорної втулки тримача інструменту, опорної втулки заготовки тощо має відповідати вимогам;

Система ріжучої рідини має бути розблокованою та нормальною;

На оброблюваній торцевій поверхні заготовки не повинно бути центрального отвору, уникайте свердління на похилій поверхні;

Форма різання повинна бути нормальною, щоб уникнути прямого різання стрічки;

Наскрізний отвір обробляється з більшою швидкістю. Коли свердло збирається просвердлити, слід зменшити швидкість або зупинити верстат, щоб запобігти пошкодженню свердла.

Рідина для обробки глибоких отворів

Обробка глибоких отворів генерує багато тепла різання, яке нелегко поширювати. Необхідно подавати достатню кількість ріжучої рідини для змащування та охолодження інструменту.

Як правило, використовується емульсія 1:100 або емульсія для екстремального тиску. Якщо потрібна висока точність обробки та якість поверхні або обробка міцних матеріалів, вибирають емульсію екстремального тиску або висококонцентровану емульсію екстремального тиску. Кінематична в'язкість ріжучого масла зазвичай вибирається (40) 10~20 см²/с, швидкість потоку ріжучої рідини становить 15~18 м/с; якщо діаметр обробки невеликий, використовуйте олію з низькою в’язкістю;

Для обробки глибоких отворів з високою точністю співвідношення мастила становить 40% гасу + 20% хлорованого парафіну. Тиск і потік ріжучої рідини тісно пов’язані з діаметром отвору та методами обробки.

Застереження при використанні глибоких свердел

Торець обробки перпендикулярний до осі заготовки, що забезпечує надійне ущільнення торця.

Попередньо просвердліть неглибокий отвір в отворі заготовки перед офіційною обробкою, який може відігравати роль направляючого та центруючого під час свердління.

Щоб забезпечити термін служби інструменту, найкраще використовувати автоматичну нарізку.

Якщо напрямні елементи живильника та опори центру активності зношені, їх слід вчасно замінити, щоб не вплинути на точність свердління.