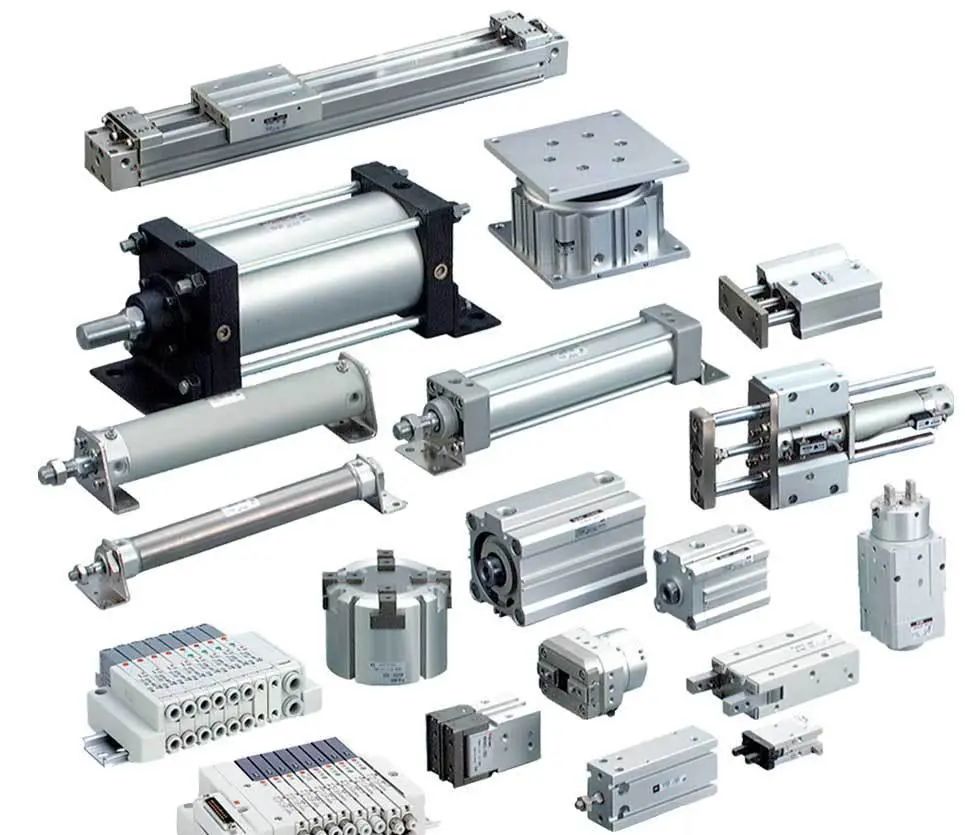

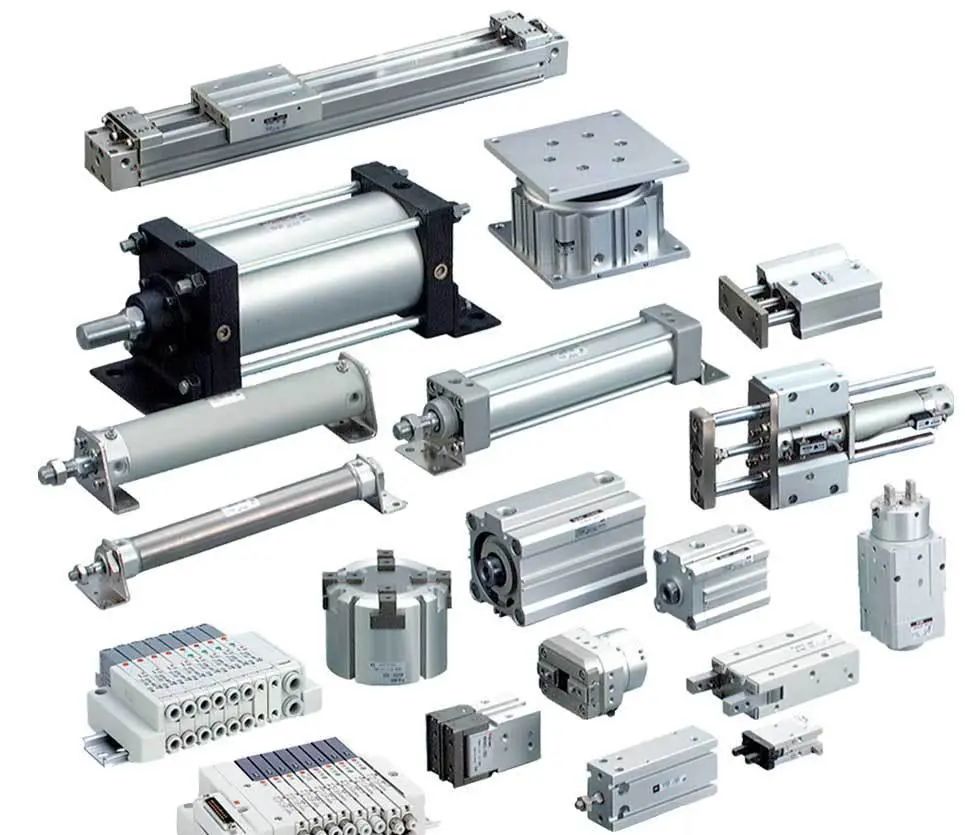

1. வகை தேர்வு

வேலை தேவைகள் மற்றும் நிபந்தனைகளின் படி, சிலிண்டர் வகையை சரியாக தேர்ந்தெடுக்கவும். தாக்கம் மற்றும் இரைச்சல் இல்லாமல் பக்கவாதத்தின் முடிவை அடைய சிலிண்டர் தேவைப்பட்டால், ஒரு இடையக உருளை தேர்ந்தெடுக்கப்பட வேண்டும்; எடை குறைவாக இருக்க வேண்டும் என்றால், ஒரு ஒளி உருளை தேர்ந்தெடுக்கப்பட வேண்டும்; ஒரு குறுகிய நிறுவல் இடம் மற்றும் ஒரு குறுகிய பக்கவாதம் தேவைப்பட்டால், ஒரு மெல்லிய சிலிண்டரைத் தேர்ந்தெடுக்கலாம்; பக்கவாட்டு சுமை இருந்தால், வழிகாட்டி கம்பியுடன் ஒரு சிலிண்டரைத் தேர்ந்தெடுக்கலாம்; பிரேக்கிங் துல்லியம் அதிகமாக இருந்தால், ஒரு பூட்டுதல் சிலிண்டர் தேர்ந்தெடுக்கப்பட வேண்டும்; பிஸ்டன் கம்பியை சுழற்ற அனுமதிக்கவில்லை என்றால், தடியின் சுழலாத செயல்பாட்டைக் கொண்ட சிலிண்டரைத் தேர்ந்தெடுக்கலாம்; அதிக வெப்பநிலை சூழலில், வெப்ப-எதிர்ப்பு சிலிண்டர் தேர்ந்தெடுக்கப்பட வேண்டும்; அரிக்கும் சூழலில், அரிப்பை எதிர்க்கும் சிலிண்டரைத் தேர்ந்தெடுக்க வேண்டும். தூசி போன்ற கடுமையான சூழல்களில், பிஸ்டன் கம்பியின் நீண்டுகொண்டிருக்கும் முனையில் தூசி மூடியை நிறுவுவது அவசியம். மாசுபாடு தேவைப்படாதபோது, எண்ணெய் இல்லாத அல்லது எண்ணெய் இல்லாத லூப்ரிகேட்டட் சிலிண்டர்கள் போன்றவற்றைத் தேர்வு செய்வது அவசியம்.

2. நிறுவல் படிவம்

இது நிறுவல் இடம் மற்றும் பயன்பாட்டின் நோக்கம் போன்ற காரணிகளைப் பொறுத்தது. பொதுவாக, ஒரு நிலையான சிலிண்டர் பயன்படுத்தப்படுகிறது. வேலை செய்யும் பொறிமுறையுடன் (லேத்ஸ், கிரைண்டர்கள் போன்றவை) தொடர்ந்து சுழற்ற வேண்டிய அவசியம் ஏற்பட்டால், ஒரு ரோட்டரி சிலிண்டரைத் தேர்ந்தெடுக்க வேண்டும். நேரியல் இயக்கத்துடன் கூடுதலாக ஆர்க் ஸ்விங்கைச் செய்ய பிஸ்டன் கம்பி தேவைப்படும்போது, பிவோட் பின் சிலிண்டர் தேர்ந்தெடுக்கப்படுகிறது. சிறப்புத் தேவைகள் இருக்கும்போது, தொடர்புடைய சிறப்பு உருளை தேர்ந்தெடுக்கப்பட வேண்டும். பொது கணக்கு "மெக்கானிக்கல் இன்ஜினியரிங் லிட்டரேச்சர்", பொறியாளர்களுக்கான எரிவாயு நிலையம்!

3. சக்தியின் அளவு

அதாவது, துளை விட்டம் தேர்வு. சுமை விசையின் படி உருளை மூலம் உந்துதல் மற்றும் இழுக்கும் விசை வெளியீட்டை தீர்மானிக்கவும். பொதுவாக, வெளிப்புற சுமையின் கோட்பாட்டு சமநிலை நிலைக்குத் தேவைப்படும் சிலிண்டரின் விசை பயன்படுத்தப்படுகிறது, மேலும் வெவ்வேறு சுமை விகிதங்கள் வெவ்வேறு வேகங்களுக்கு ஏற்ப தேர்ந்தெடுக்கப்படுகின்றன, இதனால் சிலிண்டரின் வெளியீட்டு விசை சிறிது விளிம்பைக் கொண்டுள்ளது. சிலிண்டர் விட்டம் மிகவும் சிறியதாக இருந்தால், வெளியீட்டு சக்தி போதுமானதாக இல்லை, ஆனால் சிலிண்டர் விட்டம் அதிகமாக இருந்தால், உபகரணங்கள் பருமனாக இருக்கும், செலவு அதிகரிக்கும், மற்றும் காற்று நுகர்வு அதிகரிக்கும், இது ஆற்றலை வீணடிக்கும். பொருத்துதலின் வடிவமைப்பில், சிலிண்டரின் ஒட்டுமொத்த அளவைக் குறைக்க, விரிவாக்க பொறிமுறையை முடிந்தவரை பயன்படுத்த வேண்டும்.

4. பிஸ்டன் ஸ்ட்ரோக்

இது பயன்பாட்டின் சந்தர்ப்பம் மற்றும் பொறிமுறையின் பக்கவாதம் ஆகியவற்றுடன் தொடர்புடையது, ஆனால் பொதுவாக பிஸ்டன் சிலிண்டர் தலையில் மோதுவதைத் தடுக்க முழு பக்கவாதம் தேர்ந்தெடுக்கப்படுவதில்லை. இது கிளாம்பிங் மெக்கானிசம் போன்றவற்றுக்குப் பயன்படுத்தப்பட்டால், கணக்கீட்டிற்குத் தேவையான பக்கவாதத்திற்கு ஏற்ப 10-20 மிமீ விளிம்பு சேர்க்கப்பட வேண்டும்.

5. பிஸ்டனின் இயக்க வேகம்

இது முக்கியமாக சிலிண்டரின் உள்ளீடு சுருக்கப்பட்ட காற்று ஓட்ட விகிதம், சிலிண்டரின் உட்கொள்ளும் மற்றும் வெளியேற்றும் துறைமுகங்களின் அளவு மற்றும் வழித்தடத்தின் உள் விட்டம் ஆகியவற்றைப் பொறுத்தது. அதிவேக இயக்கத்திற்கு ஒரு பெரிய மதிப்பை எடுக்க வேண்டியது அவசியம். சிலிண்டர் இயக்க வேகம் பொதுவாக 50-800mm/s ஆகும். அதிவேக இயக்க சிலிண்டர்களுக்கு, ஒரு பெரிய உள் விட்டம் கொண்ட ஒரு உட்கொள்ளும் குழாய் தேர்ந்தெடுக்கப்பட வேண்டும்; சுமை மாற்றங்களுக்கு, மெதுவான மற்றும் நிலையான இயக்க வேகத்தைப் பெற, ஒரு த்ரோட்லிங் சாதனம் அல்லது எரிவாயு-திரவ தணிக்கும் சிலிண்டர் பயன்படுத்தப்படலாம், இது வேகக் கட்டுப்பாட்டை அடைய எளிதானது. சிலிண்டரின் வேகத்தை கட்டுப்படுத்த ஒரு த்ரோட்டில் வால்வைத் தேர்ந்தெடுக்கும்போது, கவனம் செலுத்தப்பட வேண்டும்: கிடைமட்டமாக நிறுவப்பட்ட சிலிண்டர் சுமைகளைத் தள்ளும் போது, வேகத்தை சரிசெய்ய வெளியேற்றும் த்ரோட்டிங்கைப் பயன்படுத்த பரிந்துரைக்கப்படுகிறது; செங்குத்தாக நிறுவப்பட்ட சிலிண்டர் சுமைகளைத் தூக்கும் போது, வேகத்தை சரிசெய்ய காற்று உட்கொள்ளும் த்ரோட்டிங்கைப் பயன்படுத்த பரிந்துரைக்கப்படுகிறது; பக்கவாதத்தின் முடிவில் இயக்கம் சீராக இருக்க வேண்டும்.