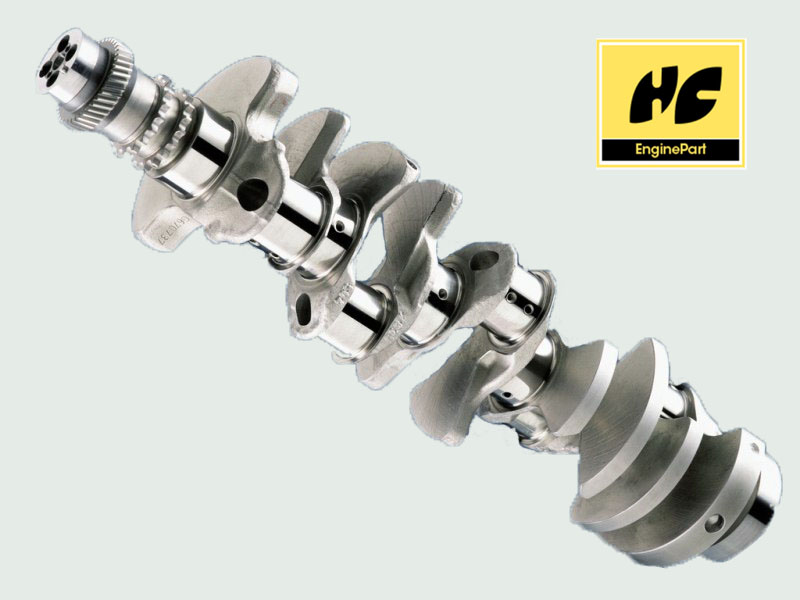

Påverkande faktorer vid djuphålsbearbetning av vevaxeln

2021-06-24

Nyckelpunkter för djuphålsbearbetning

Koaxialiteten hos spindelns mittlinje och verktygsstyrhylsan, verktygshållarens stödhylsa, arbetsstyckets stödhylsa, etc. bör uppfylla kraven;

Skärvätskesystemet ska vara oblockerat och normalt;

Det bör inte finnas något mitthål på arbetsstyckets bearbetningsändyta och undvik att borra på den lutande ytan;

Skärformen bör hållas normal för att undvika rak bandskärning;

Det genomgående hålet bearbetas med högre hastighet. När borren är på väg att borra igenom ska hastigheten sänkas eller maskinen stoppas för att förhindra skador på borren.

Skärvätska för djuphålsbearbetning

Djuphålsbearbetning kommer att generera mycket skärvärme, som inte är lätt att sprida. Det är nödvändigt att tillföra tillräckligt med skärvätska för att smörja och kyla verktyget.

I allmänhet används 1:100 emulsion eller extremtrycksemulsion. När högre bearbetningsnoggrannhet och ytkvalitet eller bearbetning av tuffa material krävs, väljs extremtrycksemulsion eller högkoncentrerad extremtrycksemulsion. Den kinematiska viskositeten för skäroljan väljs vanligtvis (40 ) 10~20cm²/s, skärvätskans flödeshastighet är 15~18m/s; när bearbetningsdiametern är liten, använd lågviskös skärolja;

För djuphålsbearbetning med hög precision är skäroljeförhållandet 40 % fotogen + 20 % klorparaffin. Trycket och flödet av skärvätskan är nära relaterade till håldiametern och bearbetningsmetoderna.

Försiktighetsåtgärder vid användning av djuphålsborrar

Bearbetningsändytan är vinkelrät mot arbetsstyckets axel för att säkerställa tillförlitlig tätning av ändytan.

Förborra ett grunt hål i arbetsstyckets hål före formell bearbetning, vilket kan spela en styrande och centrerande roll vid borrning.

För att säkerställa verktygets livslängd är det bäst att använda automatisk skärning.

Om styrelementen på mataren och stödet på aktivitetscentret är slitna, bör de bytas ut i tid för att undvika att borrningsnoggrannheten påverkas.