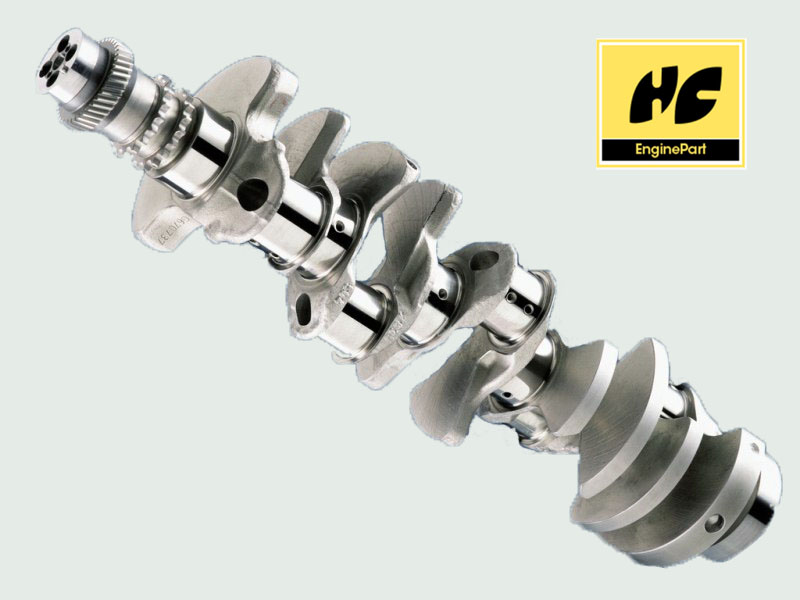

Факторы, влияющие на обработку глубоких отверстий коленчатого вала

2021-06-24

Ключевые моменты операций обработки глубоких отверстий

Соосность центральной линии шпинделя и направляющей втулки инструмента, опорной втулки держателя инструмента, опорной втулки заготовки и т. д. должна соответствовать требованиям;

Система СОЖ должна быть разблокирована и находиться в нормальном состоянии;

На обрабатываемой торцевой поверхности заготовки не должно быть центрального отверстия, избегайте сверления на наклонной поверхности;

Форма резки должна оставаться нормальной, чтобы избежать прямой резки ленты;

Сквозное отверстие обрабатывается на более высокой скорости. Когда сверло собирается просверлить, следует уменьшить скорость или остановить машину, чтобы предотвратить повреждение сверла.

СОЖ для обработки глубоких отверстий

Обработка глубоких отверстий приводит к выделению большого количества тепла при резании, которое нелегко распространить. Необходимо подавать достаточное количество смазочно-охлаждающей жидкости для смазки и охлаждения инструмента.

Обычно используется эмульсия 1:100 или эмульсия противозадирного действия. Когда требуется более высокая точность обработки и качество поверхности или обработка твердых материалов, выбирается эмульсия для экстремального давления или эмульсия для экстремального давления с высокой концентрацией. Кинематическая вязкость смазочно-охлаждающей жидкости обычно выбирается (40) 10–20 см²/с, скорость потока смазочно-охлаждающей жидкости составляет 15–18 м/с; при небольшом диаметре обработки используйте смазочно-охлаждающую жидкость низкой вязкости;

Для обработки глубоких отверстий с высокой точностью соотношение смазочно-охлаждающей жидкости составляет 40 % керосина + 20 % хлорированного парафина. Давление и расход смазочно-охлаждающей жидкости тесно связаны с диаметром отверстия и методами обработки.

Меры предосторожности при использовании сверл для глубоких отверстий

Торцевая поверхность обработки перпендикулярна оси заготовки, что обеспечивает надежное уплотнение торцевой поверхности.

Перед формальной обработкой предварительно просверлите неглубокое отверстие в отверстии заготовки, которое может играть направляющую и центрирующую роль при сверлении.

Чтобы обеспечить срок службы инструмента, лучше всего использовать автоматическую резку.

Если направляющие элементы питателя и опора активного центра изношены, их следует своевременно заменить, чтобы не повлиять на точность бурения.

Предварительный:Преимущества разных материалов блока двигателя

Следующий:КОМПЛЕКТ ЦЕПИ ГРМ ДЛЯ ДВИГАТЕЛЯ FORD 1,5 Л ECOBOOST