크랭크샤프트 오일홀 공정 문제

2021-06-01

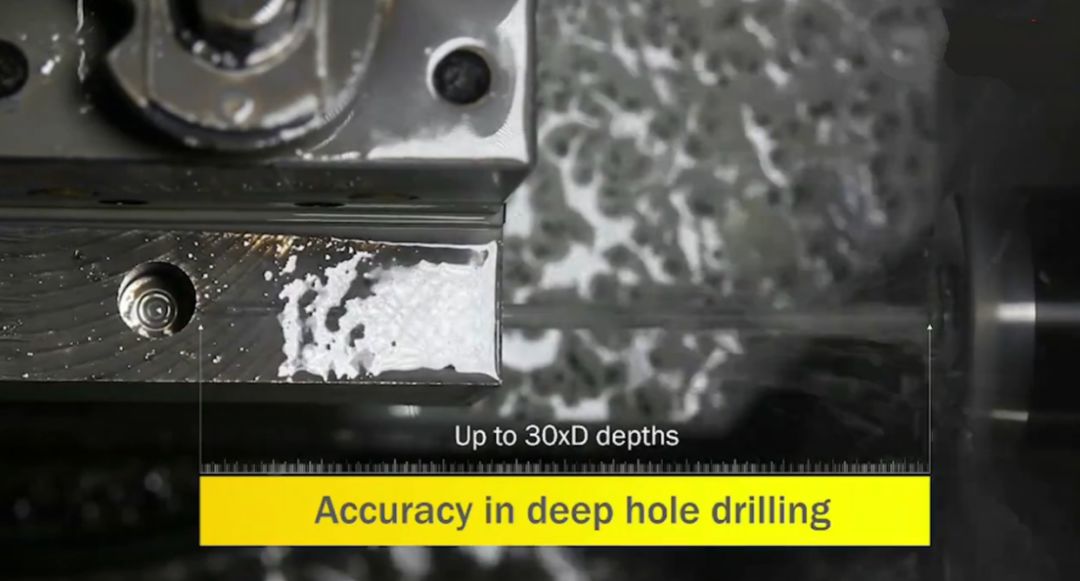

심공 드릴링 개념:

기계 제조업에서는 구멍 직경의 10배 이상의 구멍 깊이를 가진 원통형 구멍을 일반적으로 깊은 구멍이라고 합니다. 깊은 구멍은 일반적으로 구멍 직경(L/D)에 대한 피어싱 깊이의 비율에 따라 일반 깊은 구멍, 중간 깊은 구멍 및 특수 깊은 구멍의 세 가지 유형으로 구분됩니다.

1 L/D=10~20, 일반적인 깊은 홀입니다. 드릴 프레스나 선반의 긴 트위스트 드릴링에 자주 사용됩니다.

2 L/D=20~30, 중간 깊이 구멍에 속합니다. 종종 선반에서 가공됩니다.

3 L/D=30~100, 이는 특수 구멍 깊이에 속합니다. 깊은 구멍 드릴을 사용하는 깊은 구멍 드릴링 기계 또는 특수 장비에서 가공해야 합니다.

심공 가공의 어려움:

1. 절단 상황을 직접 관찰할 수 없습니다. 소리, 절단 관찰, 기계 부하, 오일 압력 및 기타 매개변수를 관찰하여 칩 제거 및 드릴 마모를 판단하십시오.

2. 절단열이 잘 전달되지 않습니다.

3. 칩 제거가 어렵고 절단이 막히면 드릴 비트가 손상됩니다.

4. 드릴 로드가 길고 강성이 낮으며 진동이 쉽기 때문에 구멍 축이 편향되어 가공 정확도와 생산 효율성에 영향을 미칩니다.

크랭크 샤프트 오일 홀 처리 문제에 주의하십시오.

1 일반적으로 플랫 바텀 드릴의 길이와 가이드 홀의 길이는 매우 가깝습니다. 공구를 변경할 때 작업자는 이를 명확하게 확인해야 합니다. 그렇지 않으면 공구 충돌 이벤트가 발생할 수 있습니다.

2 모따기 드릴이 구멍의 모따기를 처리할 때 구멍의 모따기 크기가 달라집니다. 일반적으로 새 공구를 변경한 후 공구가 마모됩니다. (공구는 매개변수를 변경하여 수정할 수 있습니다. 프로그램에서) .

3 MQL 유량이 감소하면 심공 드릴이 파손되어 제품이 폐기됩니다. (이러한 문제는 현장 검사에서 발견할 수 있으며, 일일 오일 소비량도 알 수 있습니다.)

4 예리한 깊은 구멍 드릴을 설치하기 전에 내부 냉각 구멍이 막혔는지 확인하십시오.