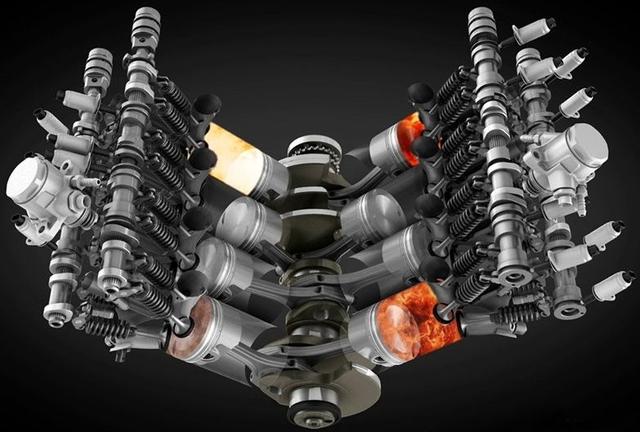

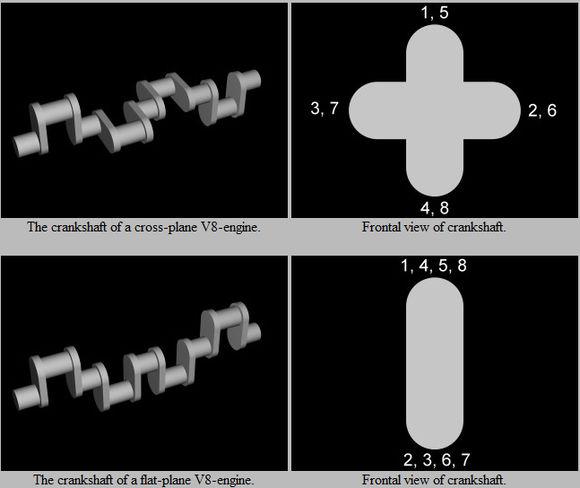

V8エンジンのクランクシャフトは大きく分けてクロスクランクシャフトとフラットクランクシャフトの2種類に分けられます。最大の違いは、2 本のクランクシャフト間の角度が 180 度ではなく 90 度であることです。平面クランクシャフト V8 エンジンは、構造がシンプルで慣性が小さく、高回転とエンジンレスポンスに貢献し、超振動を実現します。

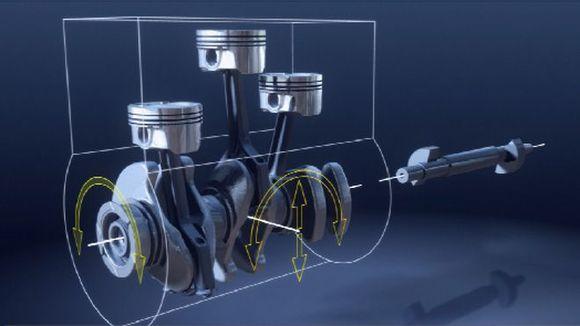

エンジンの機械振動には、1次振動と2次振動という2つの概念があります。

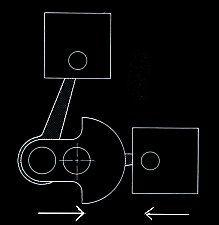

一次振動とは、クランクシャフトの回転数と同じ周波数の振動を指します。この振動を回避する方法は、「ピストンが上がればピストンは下る」と簡単に理解できます。

例えば。 3気筒マシン

クランクシャフトが回転すると常に上下のピストンの数が変化するだけでなく、1番気筒と3番気筒のピストンの運動方向が常に逆となり、エンジンが上下に振動するだけでなく、前後に振動します。量産車に使用する場合はバランスシャフトを装着する必要がありますが、そうでない場合は電動玩具の駆動に使用できます。よく言われるように、3 気筒は世界に衝撃を与えました。

しかし、一般的な4気筒マシンは

2つのシリンダーが上昇し、2つのシリンダーが下降するように見えます。これは完璧なエンジンでしょうか?

2次振動、つまりクランクシャフトの回転速度の2倍に相当する周波数の振動

4 気筒エンジンの半分を取り出して個別に分析すると、クランク コネクティング ロッドの幾何学的構成により、上向きのピストンの速度が常に下向きのピストンの速度よりも速く、エンジンはクランクシャフトの 180 度ごとに上下に振動します。 。

解決?クランクシャフトの2倍の速さで回転するバランスシャフト。 1970年代に三菱が初めてデュアルバランスシャフトを量産4セグメントエンジンに採用して以来、このタイプのエンジンは本当に将来性を持っていたと言えます。

しかし、初期の 4 気筒エンジンのクランクシャフトにはカウンターウェイトさえありませんでした。当時は加工工程の問題に加え、エンジン回転数が現在のディーゼルエンジンよりも低かった。

そこで 1910 年代、キャデラックとフォードの設計者は、90 度の角度とカウンターウェイトによって振動の問題を解決したいと考えました。 (ただし理論上、平面軸にはこの設計は必要ありません)

サイドバルブV8と当時のシンプルなフラットクランクシャフト

90°の開先角度エンジンの利点は、クランクシャフトのバランスウェイトを使用して、別のシリンダー列のピストンの動きによって生成される振動トルクを相殺できることです。この原理は、複数対のシリンダーを備えた 90 度 V 型エンジンに適用できます。

たとえば、上部シリンダーが上方に移動すると、カウンタウェイトは下方に移動します。反時計回りに回転している間、カウンターウェイトの速度は6時方向に回転した後右下を指しますが、右から左に移動するピストンがこの瞬間に反作用します。

しかし、1920年代になるとエンジンの回転数が上昇し、二次振動の問題が顕在化したため、量産されるV8エンジンのほとんどにクロスクランクシャフトが採用されるようになりました。

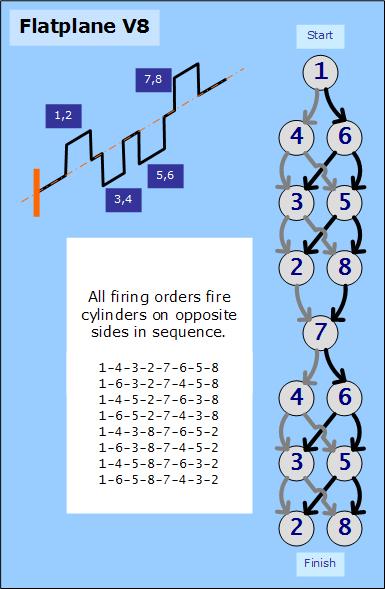

クロス クランクシャフト (上部) とプレーン クランクシャフト (下部) の最大の違いは、2 本のクランクシャフト間の角度が 180 度ではなく 90 度であることです。平面クランクシャフト V8 には直列 4 エンジンと同じ二次振動の問題があり、2 列のシリンダー間の間隔が 90 度であるため、180 度の振動も重畳されます。クロス クランクシャフトは、180 度離れた 2 組のクランクシャフトの差が 180 度ではなく 90 度であるためです。二次振動の周波数は平面クランクシャフトの半分に過ぎず、振幅は大幅に減少します。

90 度エンジンの利点を覚えていますか?カウンターウェイトを追加すると問題は解決します

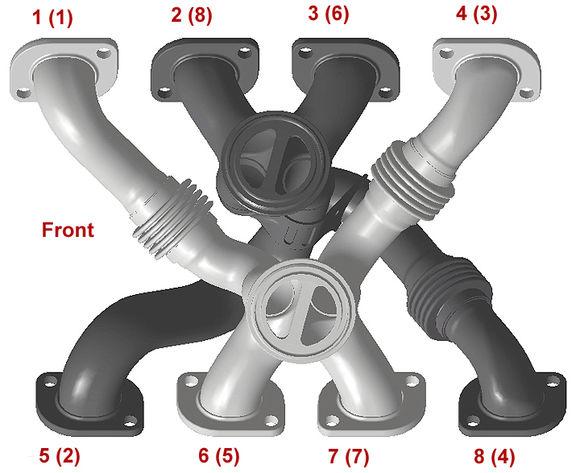

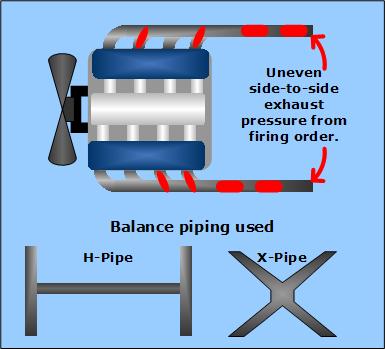

しかし、ここで問題が発生します。シリンダーの各列には 90 度間隔で上死点に達する 2 つのピストンがあるため、点火シーケンスがどのように配置されていても、シリンダーの各列は 90 度間隔で 2 回点火することになり、重大な排気干渉が発生します (つまり、一般的なV8エンジンは農機具の排気音の原因と同様です)。

そのため、一般民生用V8は低速時の掃気能力を高めるために、排気の途中にH型またはX型のバランスパイプを設計し、2つの排気の差圧を利用して排気ガスの影響を低減します。排気干渉。

パフォーマンスを重視した一部の V8 は、より複雑な設計を採用しています。たとえば、フォード GT の排気管は、隣接する点火シリンダーと反対側の排気マニホールドを接続します。しかも(熱狂したBMWは)躊躇なく排気を出し続ける。より複雑なエキゾーストマニホールドを使用するために、V の内側まで測定されています。

したがって、クロスクランクシャフトは高性能エンジンには適していません。振動は小さいものの、カウンターウェイトが重いためエンジンの内部慣性が大きくなり、軽量化はおろか、繊細なエンジンレスポンスや高速化の実現にも役立たない。さらに、排気干渉も高性能エンジンの大きなタブーです。そのため、ヨーロッパの高性能 V8 エンジンは依然としてフラット クランクシャフトの使用にこだわっています。

平面クランクシャフト V8 は基本的に 2 つの直列 4 を溶接します。上下に動くピストンは常に対になっているため、一次振動の問題は発生しませんが、二次振動が二重になるため、より重いバランスシャフトが必要となります。対処する。バランス シャフトの追加により質量と慣性モーメントが増加するため、これらの高性能エンジンは、根本的な原因ではなく症状を治療するためにショート ストローク ピストンとより強力な構造を使用して、振動を最小限に抑えます。

プレーンクランクシャフト V8 の点火シーケンスは非常に単純であり、クロスクランクシャフト V8 と排気シリンダーが順次点火されても問題ありません。機能する円柱は、交差軸のような左-右-左-左-右-左-右-右ではなく、常に左-右-左-右-左-右-左-右...です。空気干渉の問題に対しては、従来の等長エキゾーストマニホールドを使用して高回転時の出力を向上させることができます。

十字軸と平面軸のメリット・デメリットをまとめる

クロスシャフト

利点: 振動が少なく、スムーズな動作

短所:重量が重い、慣性が大きい、排気干渉

平面軸

利点: シンプルな構造、低慣性、高速性とエンジン応答性に優れています。

デメリット:振動が大きい

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)