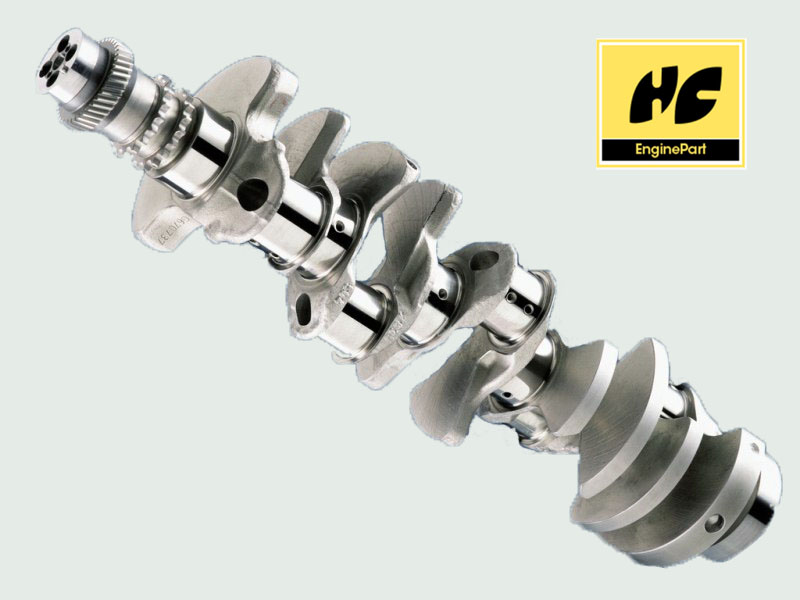

クランクシャフト引き抜き技術の加工特徴

2020-02-17

自動車エンジンのクランクシャフトの加工技術は継続的に改善されており、クランクシャフトマルチツール旋削加工やクランクシャフトフライス加工と比較して、旋削加工は生産品質、加工効率、柔軟性、設備投資と生産コストの点で競争力があります。特徴は次のとおりです。

旋削の切削速度が速い。切削速度の計算式は次のとおりです。

Vc = πdn / 1000 (m / 分)

どこ

d——ワークの直径、直径の単位はmmです。

n——ワーク速度、単位は r / min。

切削速度は鋼製クランクシャフト加工時約150~300m/min、鋳鉄クランクシャフト加工時50~350m/min、

送り速度が速い(荒加工時3000mm/min、仕上げ加工時約1000mm/min)ため、加工サイクルが短く、生産効率が高いです。

ディスクブローチ本体に取り付けられた切刃は、荒切歯、細切歯、根元丸切歯、肩切歯に分かれています。各ブレードはワークとの相対的な高速移動中に短い切削にのみ関与し、厚い金属の切削は非常に薄くなります (ブランクの取り代から計算できる約 0.2 ~ 0.4 mm)。そのため、ブレードにかかる衝撃力が小さく、刃の熱負荷も小さいため、ブレードの寿命が長くなり、ワーク切断後の残留応力が軽減されます。切断後のワークの表面の精度と品質を確保するため。

旋削プロセスにより、追加の旋盤を追加することなく、クランクシャフトのネック、ショルダー、シンカーを同時に加工できます。また、描画精度も高い。一般に、ジャーナルを粗研削するプロセスを排除することができ、生産効率と生産品質を向上させるための投資と関連する生産コストの増加を排除できます。また、工具寿命が長く、コストも安価です。したがって、投資が少なく経済的メリットが大きい車牽引プロセスが採用されています。

治具や工具を微調整したり、加工パラメータを変更したり、プログラムを変更したり書き直すだけで、クランクシャフトの種類や生産ロットの変更に素早く対応でき、その利点を最大限に発揮できます。コンピューター制御技術。