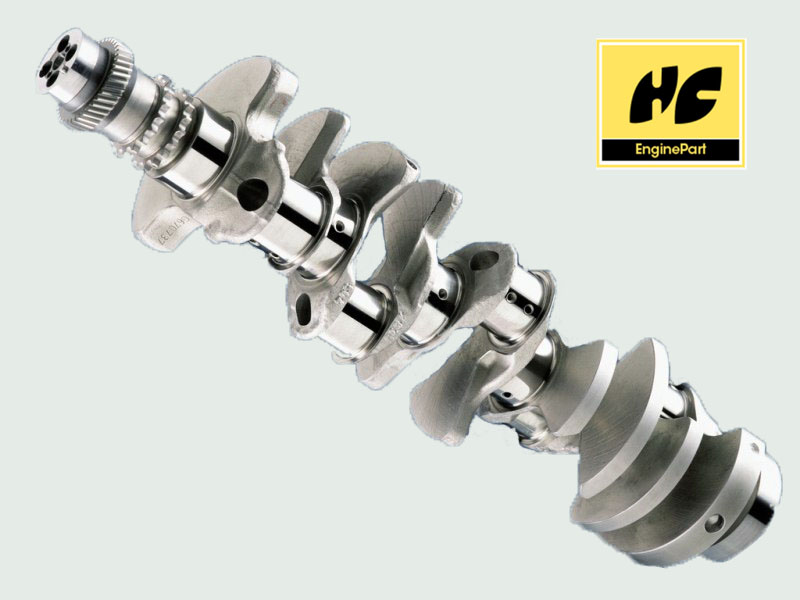

Fattori che influenzano la lavorazione di fori profondi dell'albero motore

2021-06-24

Punti chiave delle operazioni di lavorazione di fori profondi

La coassialità della linea centrale del mandrino e del manicotto di guida dell'utensile, del manicotto di supporto del portautensile, del manicotto di supporto del pezzo, ecc. deve soddisfare i requisiti;

Il sistema del fluido da taglio dovrebbe essere sbloccato e normale;

Non dovrebbe essere presente alcun foro centrale sulla superficie finale di lavorazione del pezzo ed evitare di forare sulla superficie inclinata;

La forma di taglio deve essere mantenuta normale per evitare il taglio della fascia dritta;

Il foro passante viene lavorato a una velocità maggiore. Quando il trapano sta per perforare, la velocità deve essere ridotta o la macchina deve essere fermata per evitare danni al trapano.

Fluido da taglio per lavorazione di fori profondi

La lavorazione di fori profondi genererà molto calore di taglio, che non è facile da diffondere. È necessario fornire fluido da taglio sufficiente per lubrificare e raffreddare l'utensile.

Generalmente viene utilizzata un'emulsione 1:100 o un'emulsione a pressione estrema. Quando sono necessarie una maggiore precisione di lavorazione e qualità della superficie o la lavorazione di materiali resistenti, viene selezionata l'emulsione per pressione estrema o l'emulsione per pressione estrema ad alta concentrazione. La viscosità cinematica dell'olio da taglio viene solitamente selezionata (40 ) 10~20 cm²/s, la portata del fluido da taglio è 15~18 m/s; quando il diametro di lavorazione è piccolo, utilizzare olio da taglio a bassa viscosità;

Per la lavorazione di fori profondi con elevata precisione, il rapporto dell'olio da taglio è 40% cherosene + 20% paraffina clorurata. La pressione e il flusso del fluido da taglio sono strettamente correlati al diametro del foro e ai metodi di lavorazione.

Precauzioni per l'utilizzo di punte per fori profondi

La faccia finale di lavorazione è perpendicolare all'asse del pezzo per garantire una tenuta affidabile della faccia finale.

Preforare un foro poco profondo sul foro del pezzo prima della lavorazione formale, che può svolgere un ruolo di guida e centratura durante la perforazione.

Per garantire la durata dell'utensile, è meglio utilizzare il taglio automatico.

Se gli elementi guida dell'alimentatore e il supporto del centro attività sono usurati, devono essere sostituiti in tempo per evitare di compromettere la precisione della perforazione.