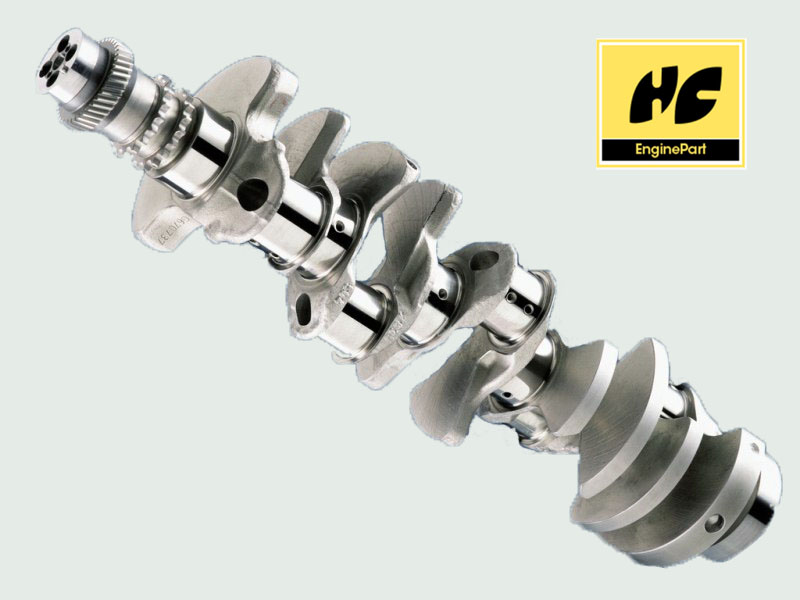

क्रैंकशाफ्ट डीप होल मशीनिंग को प्रभावित करने वाले कारक

2021-06-24

डीप होल मशीनिंग संचालन के मुख्य बिंदु

स्पिंडल और टूल गाइड स्लीव, टूल होल्डर सपोर्ट स्लीव, वर्कपीस सपोर्ट स्लीव आदि की केंद्र रेखा की समाक्षीयता आवश्यकताओं को पूरा करना चाहिए;

काटने वाली तरल प्रणाली को अवरोधमुक्त और सामान्य किया जाना चाहिए;

वर्कपीस की प्रसंस्करण अंतिम सतह पर कोई केंद्र छेद नहीं होना चाहिए, और झुकी हुई सतह पर ड्रिलिंग से बचें;

सीधे बैंड कटिंग से बचने के लिए कटिंग का आकार सामान्य रखा जाना चाहिए;

थ्रू-होल को उच्च गति से संसाधित किया जाता है। जब ड्रिल ड्रिल करने वाली हो, तो ड्रिल को नुकसान से बचाने के लिए गति कम कर देनी चाहिए या मशीन बंद कर देनी चाहिए।

डीप होल मशीनिंग कटिंग तरल पदार्थ

डीप होल मशीनिंग से बहुत अधिक कटिंग हीट उत्पन्न होगी, जिसे फैलाना आसान नहीं है। उपकरण को चिकनाई और ठंडा करने के लिए पर्याप्त कटिंग तरल पदार्थ की आपूर्ति करना आवश्यक है।

आम तौर पर, 1:100 इमल्शन या अत्यधिक दबाव इमल्शन का उपयोग किया जाता है। जब उच्च प्रसंस्करण सटीकता और सतह की गुणवत्ता या कठोर सामग्री के प्रसंस्करण की आवश्यकता होती है, तो अत्यधिक दबाव इमल्शन या उच्च सांद्रता वाले अत्यधिक दबाव इमल्शन का चयन किया जाता है। काटने वाले तेल की गतिज चिपचिपाहट आमतौर पर (40) 10~20cm²/s चुनी जाती है, काटने वाले द्रव प्रवाह की दर 15~18m²/s होती है; जब मशीनिंग का व्यास छोटा हो, तो कम-चिपचिपापन काटने वाले तेल का उपयोग करें;

उच्च परिशुद्धता के साथ गहरे छेद वाली मशीनिंग के लिए, काटने वाले तेल का अनुपात 40% केरोसिन + 20% क्लोरीनयुक्त पैराफिन है। काटने वाले तरल पदार्थ का दबाव और प्रवाह छेद के व्यास और प्रसंस्करण विधियों से निकटता से संबंधित है।

डीप होल ड्रिल का उपयोग करने के लिए सावधानियां

विश्वसनीय अंतिम फेस सीलिंग सुनिश्चित करने के लिए मशीनिंग का अंतिम चेहरा वर्कपीस की धुरी के लंबवत है।

औपचारिक प्रसंस्करण से पहले वर्कपीस छेद पर एक उथला छेद पूर्व-ड्रिल करें, जो ड्रिलिंग करते समय मार्गदर्शक और केंद्रित भूमिका निभा सकता है।

उपकरण की सेवा जीवन सुनिश्चित करने के लिए, स्वचालित कटिंग का उपयोग करना सबसे अच्छा है।

यदि फीडर के गाइड तत्व और गतिविधि केंद्र का समर्थन खराब हो गया है, तो ड्रिलिंग सटीकता को प्रभावित करने से बचने के लिए उन्हें समय पर बदला जाना चाहिए।