Problem mit dem Prozess der Ölbohrung in der Kurbelwelle

2021-06-01

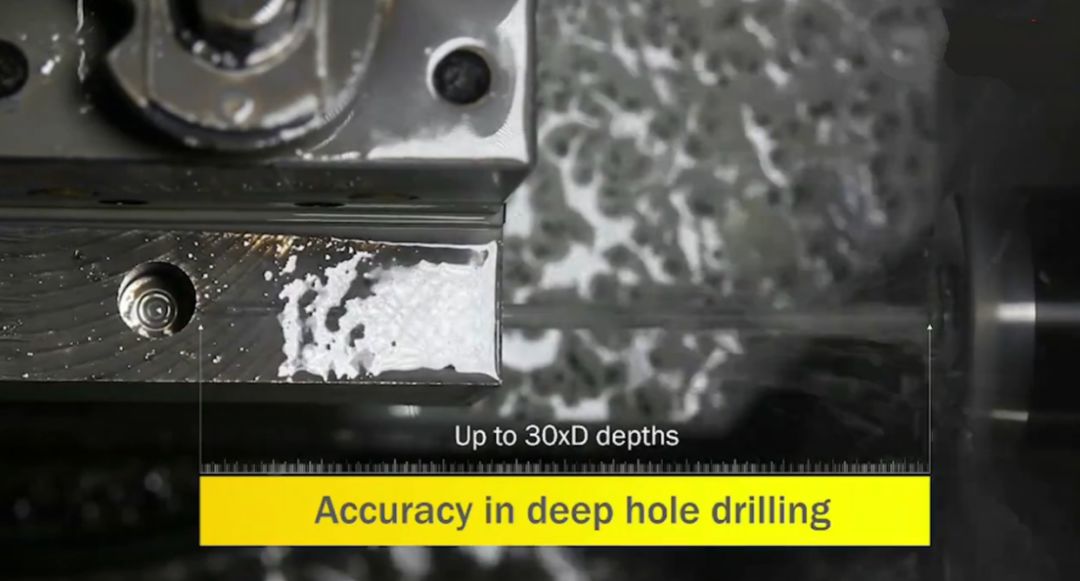

Tieflochbohrkonzept:

Im Maschinenbau werden zylindrische Löcher mit einer Lochtiefe von mehr als dem Zehnfachen des Lochdurchmessers allgemein als Tieflöcher bezeichnet. Tiefe Löcher werden normalerweise in drei Typen unterteilt: allgemeine tiefe Löcher, mitteltiefe Löcher und spezielle tiefe Löcher entsprechend dem Verhältnis der Einstechtiefe zum Lochdurchmesser (L/D).

1 L/D=10~20, es ist ein allgemein tiefes Loch. Es wird häufig zum langen Spiralbohren auf einer Bohrmaschine oder einer Drehmaschine verwendet.

2 L/D=20~30, es gehört zu mitteltiefen Löchern. Die Bearbeitung erfolgt häufig auf einer Drehmaschine.

3 L/D=30~100, was zur speziellen Lochtiefe gehört. Die Bearbeitung muss auf einer Tieflochbohrmaschine oder einem Spezialgerät mit einem Tieflochbohrer erfolgen.

Schwierigkeiten bei der Tieflochbearbeitung:

1. Die Schnittsituation kann nicht direkt beobachtet werden. Beurteilen Sie die Spanabfuhr und den Bohrerverschleiß nur anhand von Geräuschen, beobachten Sie den Schnitt, beobachten Sie die Maschinenlast, den Öldruck und andere Parameter.

2. Schneidwärme wird nicht leicht übertragen.

3. Die Spanentfernung ist schwierig und der Bohrer wird beschädigt, wenn er auf eine Schnittblockade stößt.

4. Aufgrund der langen Bohrstange, der geringen Steifigkeit und der leichten Vibration wird die Lochachse abgelenkt, was sich auf die Bearbeitungsgenauigkeit und Produktionseffizienz auswirkt.

Achten Sie auf das Problem der Bearbeitung von Kurbelwellenöllöchern:

1 Im Allgemeinen liegen die Länge des Flachbodenbohrers und des Führungslochs sehr nahe beieinander. Beim Wechseln des Werkzeugs muss der Bediener es klar sehen, da es sonst wahrscheinlich zu einer Werkzeugkollision kommt.

2 Wenn der Fasenbohrer die Fase des Lochs bearbeitet, ist die Größe der Fase des Lochs unterschiedlich. Normalerweise ist das Werkzeug nach dem Wechsel des neuen Werkzeugs im Allgemeinen abgenutzt (das Werkzeug kann durch Ändern der Parameter korrigiert werden). im Programm).

3 Die Verringerung der MMS-Durchflussrate führt zum Bruch des Tieflochbohrers und zum Ausschuss des Produkts (diese Art von Problem kann bei der Stichprobenkontrolle festgestellt werden, und auch der tägliche Ölverbrauch kann festgestellt werden).

4 Überprüfen Sie vor dem Einbau des geschärften Tieflochbohrers, ob das interne Kühlloch blockiert ist.