Die starken Schwankungen des Luftstroms im Kompressorsystem des Kompressors verursachen starke Vibrationen des Kompressors und erzeugen ein raues, pfeifendes Geräusch, das als Pumpphänomen des Kompressors bezeichnet wird.

Dieses Phänomen führt zu Vibrationen an der Welle des Kompressors und zu mechanischen Erschütterungen des gesamten Kompressors, was für den sicheren Betrieb des Kompressors äußerst schädlich ist. Es gibt viele Gründe für den Anstieg des Kompressors, die wie folgt zusammengefasst werden:

1. Der Luftstromkanal ist blockiert.

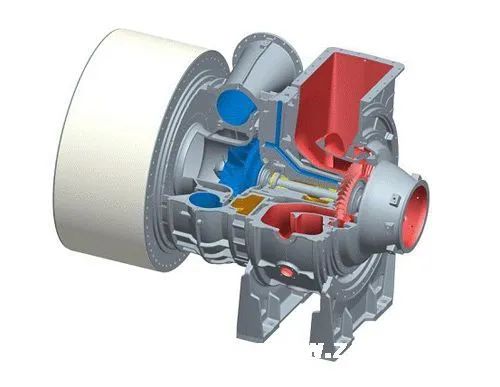

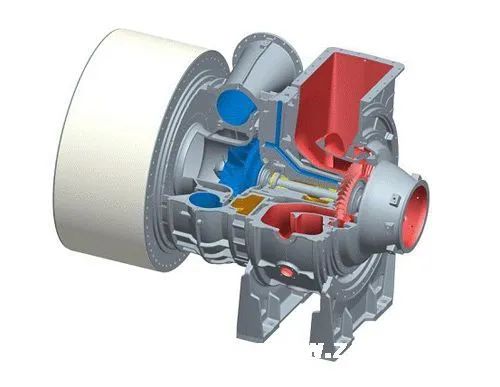

Der Luftströmungskanal des Kompressors verläuft vom Einlassfiltersieb → Kompressor → Luftkühler → Spülluftkasten → Zylindereinlass → Auslassöffnung (Ventil) → Abgasrohr → Abgasturbine → Schornstein.

Schmutzige Verstopfungen in irgendeinem Teil des Systems verringern die Durchflussrate und erhöhen den Gegendruck.

Zu den Teilen, die leicht verschmutzen können, gehören das Einlassfiltersieb, der Verdichterschaufeldiffusor und das Laufrad, der Luftkühler, die Einlass- und Auslassöffnungen des Zylinders, der Turbinendüsenring und das Laufrad, die gereinigt werden sollten, um schmutzige Verstopfungen zu vermeiden.

2. Die Komponenten des Hosts selbst sind fehlerhaft, was zu einer schlechten Anpassung des Kompressors führt.

Aus dem Kolbenring tritt eine große Menge Luft aus und das Auslassventil ist nicht dicht geschlossen, was dazu führt, dass die Drehzahl des Kompressors zunimmt, der Hubraum des Kompressors zunimmt, der Hauptmotor nicht verbraucht werden kann und der Gegendruck steigt erhöht sich, um einen Spannungsstoß zu erzeugen. Die Wartung sollte verstärkt werden und das thermische Spiel des Auslassventils sollte korrekt eingestellt werden.

3. Der Dieselmotor ist mit mehreren Impulsladern ausgestattet, und die Geschwindigkeit des Kompressors verringert sich, wenn ein bestimmter Zylinder gelöscht wird, während sich der Druck im Spülkasten nur sehr wenig ändert, was zu einem Anstieg des Gegendrucks des Kompressors führt.

Tritt in diesem Fall ein Druckstoß auf, kann der Zylinder, der an einen anderen Kompressor ohne Druckstoß angeschlossen ist, gestoppt werden, um den Druck des Spültanks an den Gegendruck des Kompressors anzupassen.

Oder weil die Last jedes Zylinders des Dieselmotors stark ungleichmäßig ist und zu diesem Zeitpunkt der an den Zylinder mit der geringsten Last angeschlossene Kompressor ebenfalls einen hohen Gegendruck aufweist und einen Druckstoß verursacht, muss die Last jedes Zylinders gemessen werden , und bestimmen Sie nach der Bestätigung die Kraftstoffeinspritzmenge. Erhöhen Sie die Belastung jedes Zylinders ordnungsgemäß und so gleichmäßig wie möglich, das heißt, sie kann eliminiert werden.