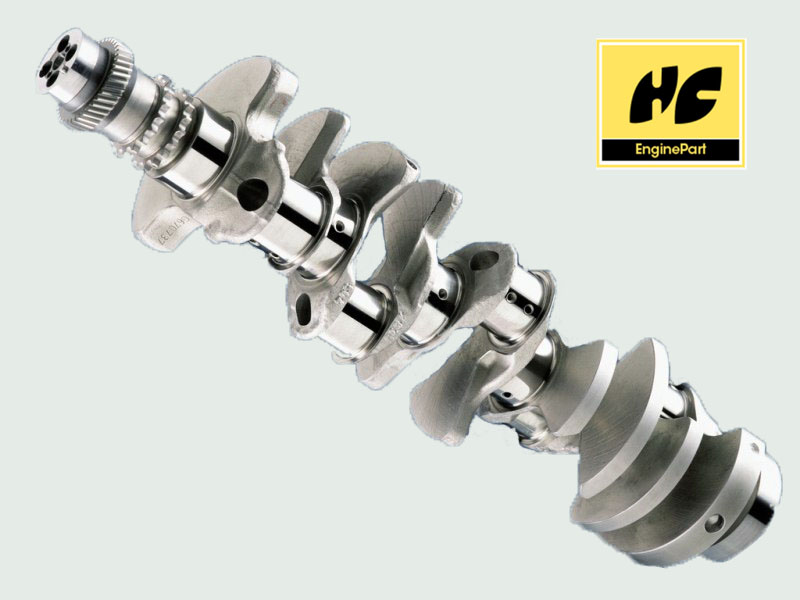

Фактори, влияещи върху обработката на дълбоки отвори на коляновия вал

2021-06-24

Ключови моменти от операциите за обработка на дълбоки отвори

Коаксиалността на централната линия на шпиндела и направляващата втулка на инструмента, опорната втулка на държача на инструмента, опорната втулка на детайла и т.н. трябва да отговарят на изискванията;

Системата за режеща течност трябва да е деблокирана и нормална;

Не трябва да има централен отвор върху обработваната крайна повърхност на детайла и избягвайте пробиването на наклонената повърхност;

Формата на рязане трябва да се поддържа нормална, за да се избегне рязане с права лента;

Проходният отвор се обработва с по-висока скорост. Когато свредлото е на път да пробие, скоростта трябва да се намали или машината да се спре, за да се предотврати повреда на свредлото.

Флуид за рязане на дълбоки отвори

Обработката на дълбоки отвори ще генерира много топлина при рязане, която не е лесна за разпространение. Необходимо е да се осигури достатъчно режеща течност за смазване и охлаждане на инструмента.

Обикновено се използва емулсия 1:100 или емулсия за екстремно налягане. Когато се изисква по-висока точност на обработка и качество на повърхността или обработка на твърди материали, се избира емулсия за екстремно налягане или емулсия за екстремно налягане с висока концентрация. Кинематичният вискозитет на маслото за рязане обикновено се избира (40) 10~20cm²/s, скоростта на потока на флуида за рязане е 15~18m/s; когато диаметърът на обработка е малък, използвайте смазочно масло с нисък вискозитет;

За обработка на дълбоки отвори с висока точност съотношението на режещото масло е 40% керосин + 20% хлориран парафин. Налягането и потокът на флуида за рязане са тясно свързани с диаметъра на отвора и методите на обработка.

Предпазни мерки при използване на бормашини за дълбоки отвори

Челната страна на обработката е перпендикулярна на оста на детайла, за да се осигури надеждно уплътнение на челната повърхност.

Пробийте предварително плитък отвор върху отвора на детайла преди официална обработка, който може да играе водеща и центрираща роля при пробиване.

За да осигурите експлоатационния живот на инструмента, най-добре е да използвате автоматично рязане.

Ако водещите елементи на подаващото устройство и опората на центъра за активност са износени, те трябва да бъдат сменени навреме, за да се избегне повлияване на точността на пробиване.