Yorulma sınığı metal komponentlərin qırılmasının əsas formalarından biridir. Wöhlerin klassik yorğunluq işinin nəşrindən bəri müxtəlif yüklər və ətraf mühit şəraitində sınaqdan keçirildikdə müxtəlif materialların yorğunluq xüsusiyyətləri tam öyrənilmişdir. Yorğunluq problemləri əksər mühəndislər və konstruktorlar tərəfindən müşahidə edilsə də və çoxlu eksperimental məlumatlar toplanmış olsa da, hələ də yorğunluq sınıqlarından əziyyət çəkən çoxlu avadanlıq və maşınlar mövcuddur.

Mexanik hissələrin yorğunluq qırılmalarının bir çox formaları var:

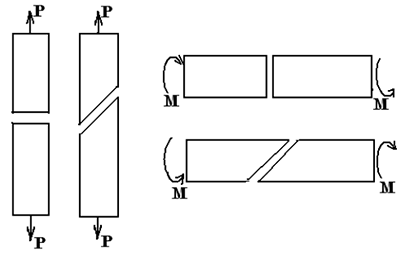

*Dəyişən yüklərin müxtəlif formalarına görə onu aşağıdakılara bölmək olar: dartılma və sıxılma yorğunluğu, əyilmə yorğunluğu, burulma yorğunluğu, kontakt yorğunluğu, vibrasiya yorğunluğu və s.;

*Yorğunluq sınığının ümumi dövrlərinin ölçüsünə (Nf) görə onu aşağıdakılara bölmək olar: yüksək dövrəli yorğunluq (Nf>10⁵) və aşağı dövrəli yorğunluq (Nf<10⁴);

*Xidmətdə olan hissələrin temperatur və orta şəraitinə görə aşağıdakılara bölünə bilər: mexaniki yorğunluq (normal temperatur, havada yorğunluq), yüksək temperaturlu yorğunluq, aşağı temperaturlu yorğunluq, soyuq və istilik yorğunluğu və korroziya yorğunluğu.

Ancaq yalnız iki əsas forma var, yəni kəsmə stressindən qaynaqlanan kəsmə yorğunluğu və normal stress nəticəsində yaranan normal sınıq yorğunluğu. Yorğunluq sınığının digər formaları müxtəlif şəraitdə bu iki əsas formanın birləşməsidir.

Bir çox mil hissələrinin qırıqları əsasən fırlanma əyilmə yorğunluq qırıqlarıdır. Fırlanma əyilmə yorğunluq sınığı zamanı yorğunluq mənbəyi sahəsi ümumiyyətlə səthdə görünür, lakin sabit bir yer yoxdur və yorğunluq mənbələrinin sayı bir və ya daha çox ola bilər. Yorğunluq mənbəyi zonasının və sonuncu qırılma zonasının nisbi mövqeləri, ümumiyyətlə, şaftın fırlanma istiqamətinə nisbətən həmişə bucaqla tərsinə çevrilir. Bundan, şaftın fırlanma istiqaməti yorulma mənbəyi bölgəsinin və sonuncu qırılma bölgəsinin nisbi mövqeyindən çıxarıla bilər.

Şaftın səthində böyük bir gərginlik konsentrasiyası olduqda, çoxlu yorğunluq mənbəyi bölgələri görünə bilər. Bu zaman son qırılma zonası şaftın içərisinə doğru hərəkət edəcək.