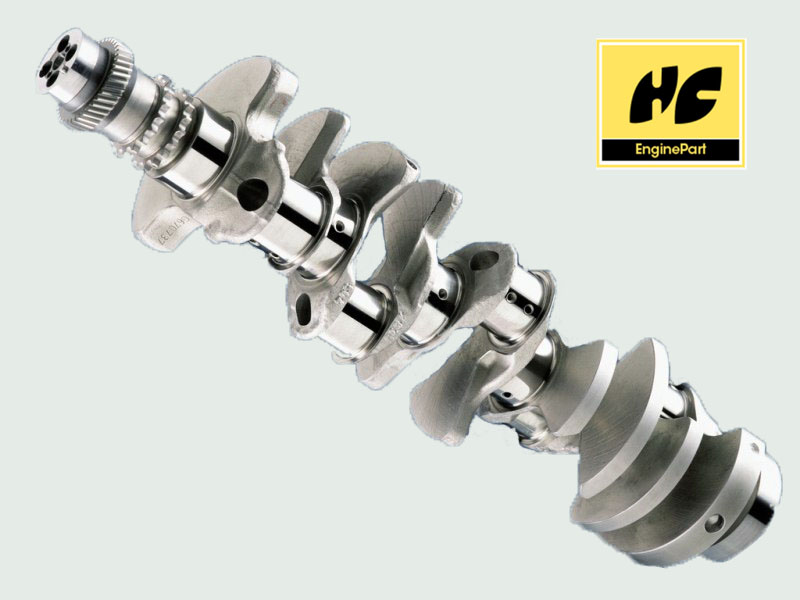

Czynniki wpływające na obróbkę głębokich otworów wału korbowego

2021-06-24

Kluczowe punkty operacji obróbki głębokich otworów

Współosiowość linii środkowej wrzeciona i tulei prowadzącej narzędzie, tulei podtrzymującej uchwyt narzędzia, tulei podtrzymującej przedmiot obrabiany itp. powinna spełniać wymagania;

Układ chłodziwa powinien być odblokowany i normalny;

Na końcowej powierzchni obrabianego przedmiotu nie powinno być otworu centralnego i należy unikać wiercenia na pochyłej powierzchni;

Kształt cięcia powinien być normalny, aby uniknąć cięcia po prostej taśmie;

Otwór przelotowy jest obrabiany z większą prędkością. Gdy wiertło ma się przewiercić, należy zmniejszyć prędkość lub zatrzymać maszynę, aby zapobiec uszkodzeniu wiertła.

Płyn do obróbki głębokich otworów

Obróbka głębokich otworów będzie generować dużo ciepła skrawania, które nie jest łatwe do rozprowadzenia. Konieczne jest dostarczenie wystarczającej ilości chłodziwa do smarowania i chłodzenia narzędzia.

Generalnie stosuje się emulsję 1:100 lub emulsję o wysokim ciśnieniu. Gdy wymagana jest wyższa dokładność obróbki i jakość powierzchni lub obróbka twardych materiałów, wybierana jest emulsja wysokociśnieniowa lub emulsja wysokociśnieniowa o wysokim stężeniu. Zwykle wybiera się lepkość kinematyczną oleju obróbczego (40 ) 10~20cm²/s, natężenie przepływu płynu obróbkowego wynosi 15~18m/s; gdy średnica obróbki jest mała, należy zastosować olej obróbczy o niskiej lepkości;

W przypadku obróbki głębokich otworów z dużą precyzją, stosunek oleju obróbkowego wynosi 40% nafty + 20% chlorowanej parafiny. Ciśnienie i przepływ chłodziwa są ściśle powiązane ze średnicą otworu i metodami obróbki.

Środki ostrożności podczas korzystania z wierteł do głębokich otworów

Powierzchnia czołowa obróbki jest prostopadła do osi przedmiotu obrabianego, aby zapewnić niezawodne uszczelnienie powierzchni czołowej.

Przed formalną obróbką należy wywiercić płytki otwór w przedmiocie obrabianym, który może pełnić rolę prowadzącą i centrującą podczas wiercenia.

Aby zapewnić trwałość narzędzia, najlepiej zastosować cięcie automatyczne.

Jeżeli elementy prowadzące podajnika i podpora centrum roboczego są zużyte, należy je w odpowiednim czasie wymienić, aby nie wpłynąć na dokładność wiercenia.