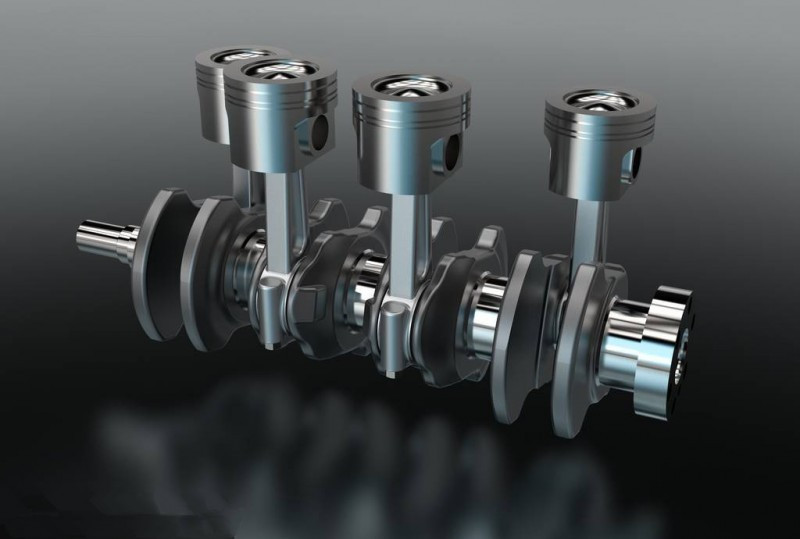

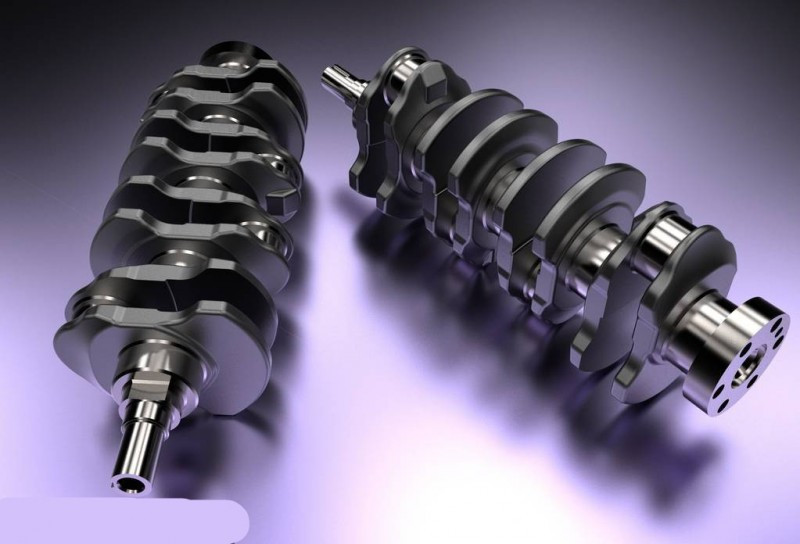

De functie van de krukas is om de gasdruk van de zuigerdrijfstanggroep om te zetten in koppel voor externe output, en om de kleppentrein en andere hulpapparaten aan te drijven. De meeste zijn gemaakt van hoogwaardig medium koolstofstaal, medium gelegeerd koolstofstaal of nodulair gietijzer. De structuur van de krukas omvat de vooras, hoofdtap, drijfstangtap, krukas, contragewicht, achteras, enz., en er lopen oliedoorgangen door de hoofdtap, krukas en drijfstangtap om de hoofdtap en drijfstang te smeren . Tijdschrift. Omdat het tijdens gebruik aan verschillende krachten wordt blootgesteld, zal er een zekere mate van slijtage optreden en hebben verschillende onderdelen verschillende slijtage-eigenschappen.

Slijtagekenmerken van hoofdtap en hoofdlagerbus

De slijtage van de hoofdtap in de axiale richting moet uniform zijn, en de hoeveelheid slijtage in de radiale richting is ongelijkmatig, en er zal een lichte ellipticiteit zijn. Omdat de tussenliggende tap vaak aan grotere krachten wordt blootgesteld, is de slijtage ervan vaak groter dan die van de twee uiteinden. De radiale slijtage van de hoofdlagerbus komt overeen met die van de hoofdtap. Het grootste slijtagedeel bevindt zich op het onderste lager en de slijtage van de tussenlagerbus is groter dan die van de twee uiteinden.

Slijtagekarakteristieken van drijfstangtap en drijfstangbus

De radiale slijtage van de drijfstangtappen en lagers is ongelijkmatig en de slijtage aan de binnenzijde is relatief groot. De ongelijkmatige slijtage zorgt ervoor dat de drijfstangtap een bepaalde ellips vormt in de radiale richting, en de axiale richting is over het algemeen uniform. De drijfstang met asymmetrische structuur met groot uiteinde zal na slijtage taps toelopen als gevolg van een ongelijkmatige verdeling van de belasting op de drijfstangtap; de drijfstang met een symmetrische structuur met groot uiteinde zal dezelfde gevolgen hebben als deze gebogen is.

Het meest versleten deel van de drijfstangtap bevindt zich doorgaans aan de binnenkant van elke tap, dat wil zeggen aan de kant van de middellijn van de krukas, zodat de tap niet rond is; en het deel dat in een kegel slijt, bevindt zich doorgaans aan de kant van de smeeroliedoorgang waar onzuiverheden zich hechten. Aan de kant en de plaats waar de kracht groot is.

De slijtage van de krukas kan worden gemeten met een micrometer. De slijtage van de korte tap van de krukas moet voornamelijk worden geïnspecteerd op rondheidsfouten, en bij de lange tappen moeten de rondheid- en cilindriciteitsfouten worden geïnspecteerd. De specifieke meetmethode is: neem twee secties voor elk dagboek en neem twee punten voor elke sectie. De helft van het verschil tussen de maximale diameter en de minimale diameter van dezelfde sectie is de rondheidsfout; de helft van het verschil tussen de maximale diameter en de minimale diameter in de twee secties is de cilindriciteitsfout. Onder normale werkomstandigheden is de slijtage van de krukas extreem klein, over het algemeen niet groter dan 0,01 mm, en de cilindriciteit is zelfs minder dan 0,0025 mm.

Veel voorkomende vormen van krukasschade zijn slijtage van de astap, scheuren, brandwonden, verbuigingen of breuken, enz. We kunnen de bedrijfstoestand van de motor en de oorzaak van schade analyseren op basis van de slijtagetoestand van de krukas. Zo is de mate van krukasslijtage te groot en lekt de lagerbus zelfs de achtergrondkleur. Deze situatie wordt doorgaans veroorzaakt door slechte smering, lage oliedruk en olie die niet aan de gebruikseisen voldoet. De krukascilinder is te groot, wat aangeeft dat de motor lange tijd onder zware belasting heeft gewerkt. ; De krukas brandt, blauwt, blokkeert, moet worden veroorzaakt door slechte smering, de meest voorkomende is een gebrek aan olie.