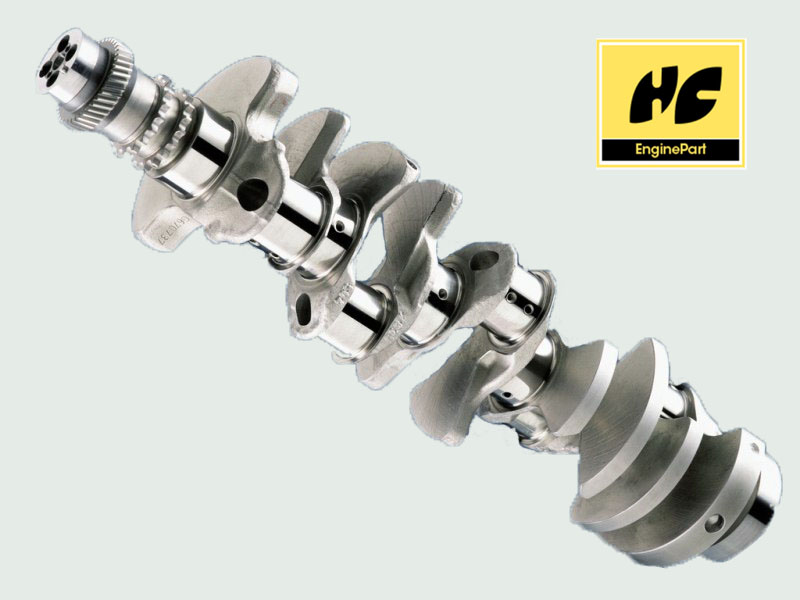

크랭크샤프트 풀링 기술의 가공 특성

2020-02-17

자동차 엔진 크랭크 샤프트 가공 기술의 지속적인 개선으로 크랭크 샤프트 멀티 툴 터닝 및 크랭크 샤프트 밀링에 비해 터닝 공정은 생산 품질, 가공 효율성 및 유연성은 물론 장비 투자 및 생산 비용 측면에서도 경쟁력이 있습니다. 특징은 다음과 같습니다.

선삭의 절단 속도가 높습니다. 절삭 속도 계산 공식은 다음과 같습니다.

Vc = πdn / 1000 (m / 분)

어디

d - 공작물 직경, 직경 단위는 mm입니다.

n——공작물 속도, 단위는 r/min입니다.

강철 크랭크 샤프트 가공시 절삭 속도는 약 150 ~ 300m /min, 주철 크랭크 샤프트 가공시 50 ~ 350m /min,

이송 속도가 빠르므로(황삭 시 3000mm/min, 정삭 시 약 1000mm/min) 가공 주기가 짧고 생산 효율이 높습니다.

디스크 브로치 본체에 장착된 커팅 블레이드는 거친 커팅 치아, 미세 커팅 치아, 뿌리 둥근 커팅 치아 및 어깨 커팅 치아로 구분됩니다. 각 블레이드는 공작물과의 상대적인 고속 이동 중에 짧은 절단에만 참여하며 두꺼운 금속 절단은 매우 얇습니다(약 0.2~0.4mm, 이는 블랭크의 가공 여유를 기준으로 계산할 수 있음). 따라서 블레이드는 작은 충격력을 견디고 절단 치아는 작은 열 부하를 가지므로 블레이드의 수명을 연장하고 공작물 절단 후 잔류 응력을 줄입니다. 절단 후 공작물 표면의 정밀도와 품질을 보장합니다.

터닝 공정으로 인해 추가 선반 없이 크랭크샤프트 넥, 숄더 및 싱커를 동시에 가공할 수 있습니다. 게다가 작화 정밀도도 높다. 일반적으로 저널을 황삭하는 공정을 생략할 수 있으며, 생산 효율성 및 생산 품질 향상을 위한 투자 증가 및 관련 생산 비용 증가를 제거할 수 있습니다. 또한 공구 수명이 길고 비용이 저렴합니다. 따라서 투자가 적고 경제적 이익이 좋은 자동차 견인 공정이 채택됩니다.

고정 장치 및 도구를 약간만 조정하고, 처리 매개변수를 수정하거나, 프로그램을 변경하거나, 프로그램을 다시 작성하면 됩니다. 크랭크샤프트 종류 및 다양한 생산 배치 변경에 신속하게 적응할 수 있으며, 다음의 장점을 최대한 활용할 수 있습니다. 컴퓨터 제어 기술.