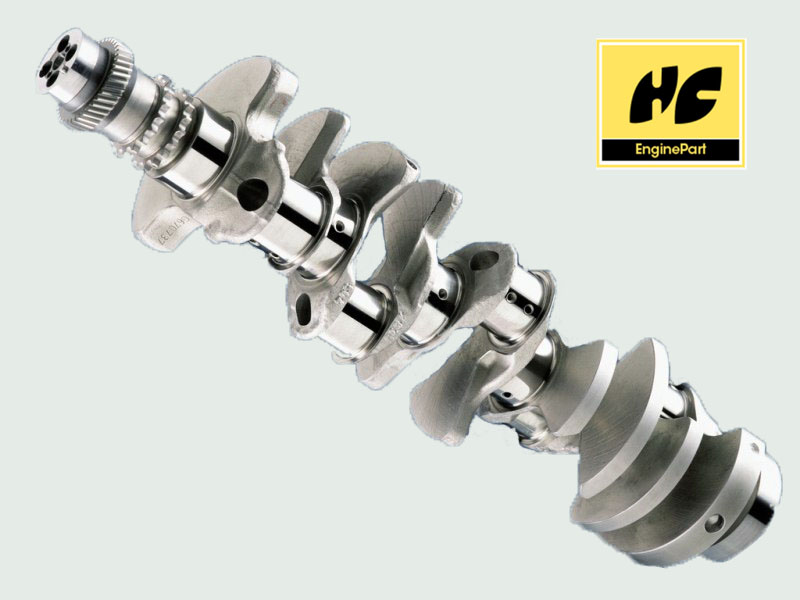

クランクシャフト深穴加工の影響要因

2021-06-24

深穴加工のポイント

スピンドルの中心線とツールガイドスリーブ、ツールホルダーサポートスリーブ、ワークピースサポートスリーブなどの同軸度は要件を満たす必要があります。

切削液システムは詰まりがなく、正常である必要があります。

ワークの加工端面にはセンター穴を設けず、傾斜面への穴あけ加工は避けてください。

まっすぐなバンドの切断を避けるために、切断形状は正常に保つ必要があります。

スルーホールの加工が高速化されます。ドリルが穴を開けようとしているときは、ドリルの損傷を防ぐために、速度を下げるか、機械を停止する必要があります。

深穴加工用切削油剤

深穴加工では切削熱が多く発生し、熱が伝わりにくくなります。工具の潤滑と冷却のために十分な切削液を供給する必要があります。

一般的には1:100エマルジョンや極圧エマルジョンが使用されます。より高い加工精度や表面品位が要求される場合や強靭な材料の加工の場合は、極圧エマルジョンや高濃度極圧エマルジョンが選択されます。切削油の動粘度は通常 (40 ) 10 ~ 20cm²/s に選択され、切削油の流量は 15 ~ 18m/s です。加工径が小さい場合は低粘度の切削油を使用してください。

高精度の深穴加工を行う場合、切削油の配合比率は灯油40%+塩素化パラフィン20%です。切削液の圧力や流量は穴径や加工方法と密接な関係があります。

深穴ドリル使用上の注意

加工端面はワークの軸に対して直角であり、確実な端面シールを実現します。

正式な加工の前に、ワークの穴に浅い穴を事前に開けます。これは、穴あけ時のガイドとセンタリングの役割を果たすことができます。

工具の寿命を確保するには、自動切断を使用するのが最善です。

フィーダーのガイド要素とアクティビティセンターのサポートが摩耗した場合は、穴あけの精度への影響を避けるために、適時に交換する必要があります。