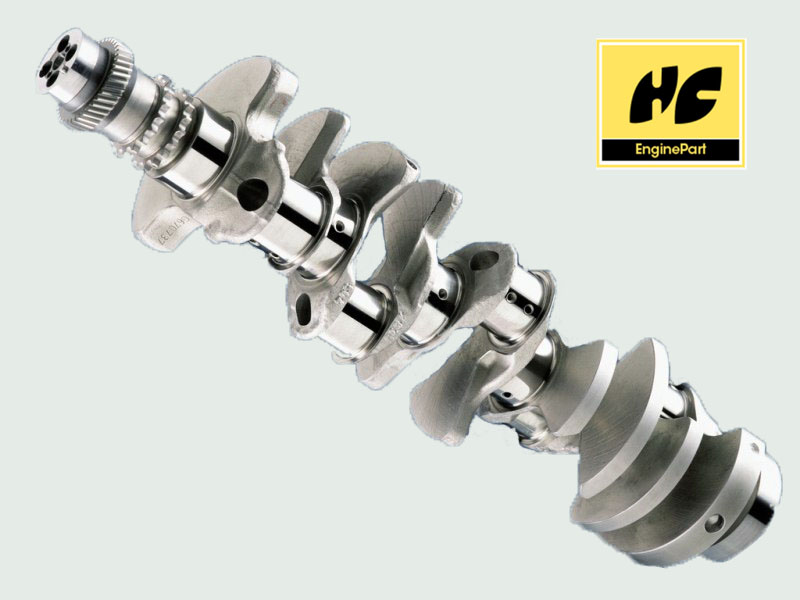

Einflussfaktoren der Kurbelwellen-Tieflochbearbeitung

2021-06-24

Kernpunkte der Tieflochbearbeitung

Die Koaxialität der Mittellinie von Spindel und Werkzeugführungshülse, Werkzeughalter-Stützhülse, Werkstück-Stützhülse usw. sollte den Anforderungen entsprechen;

Das Schneidflüssigkeitssystem sollte frei und normal sein;

Auf der Bearbeitungsendfläche des Werkstücks sollte kein Mittelloch vorhanden sein und das Bohren auf der geneigten Fläche vermieden werden.

Die Schnittform sollte normal gehalten werden, um ein gerades Bandschneiden zu vermeiden;

Das Durchgangsloch wird mit einer höheren Geschwindigkeit bearbeitet. Bevor der Bohrer durchbohrt, sollte die Drehzahl reduziert oder die Maschine angehalten werden, um Schäden am Bohrer zu vermeiden.

Schneidflüssigkeit für die Tieflochbearbeitung

Bei der Tieflochbearbeitung entsteht viel Schneidwärme, die sich nicht leicht verteilen lässt. Zur Schmierung und Kühlung des Werkzeugs ist eine ausreichende Zufuhr von Schneidflüssigkeit erforderlich.

Im Allgemeinen wird eine 1:100-Emulsion oder eine Hochdruckemulsion verwendet. Wenn eine höhere Verarbeitungsgenauigkeit und Oberflächenqualität oder die Verarbeitung zäher Materialien erforderlich sind, wird eine Hochdruckemulsion oder eine hochkonzentrierte Hochdruckemulsion ausgewählt. Die kinematische Viskosität des Schneidöls wird normalerweise (40) 10 bis 20 cm²/s gewählt, die Durchflussrate der Schneidflüssigkeit beträgt 15 bis 18 m/s; Wenn der Bearbeitungsdurchmesser klein ist, verwenden Sie niedrigviskoses Schneidöl.

Für die Tieflochbearbeitung mit hoher Präzision beträgt das Schneidölverhältnis 40 % Kerosin + 20 % Chlorparaffin. Druck und Durchfluss der Schneidflüssigkeit hängen eng mit dem Lochdurchmesser und den Bearbeitungsmethoden zusammen.

Vorsichtsmaßnahmen für die Verwendung von Tieflochbohrern

Die Bearbeitungsstirnfläche liegt senkrecht zur Werkstückachse, um eine zuverlässige Stirnflächenabdichtung zu gewährleisten.

Bohren Sie vor der formellen Bearbeitung ein flaches Loch in das Werkstückloch vor, das beim Bohren eine Führungs- und Zentrierrolle spielen kann.

Um die Lebensdauer des Werkzeugs zu gewährleisten, ist es am besten, das automatische Schneiden zu verwenden.

Wenn die Führungselemente des Vorschubgeräts und die Halterung des Aktivitätszentrums abgenutzt sind, sollten sie rechtzeitig ausgetauscht werden, um eine Beeinträchtigung der Bohrgenauigkeit zu vermeiden.